El aprendizaje por refuerzo (RL) optimiza el consumo de energía al funcionar como un sistema de control dinámico que ajusta de forma autónoma los parámetros de temperatura del horno y las proporciones de entrada de materias primas. En lugar de depender de puntos de ajuste estáticos, el sistema modula continuamente estas variables para lograr el equilibrio óptimo entre cumplir estrictos objetivos de producción y minimizar el uso de energía.

Al reemplazar los métodos de control estáticos por estrategias dinámicas, el RL puede mejorar la eficiencia energética de los hornos de alta temperatura hasta en un 30%, reduciendo simultáneamente los costos operativos y ayudando al cumplimiento medioambiental.

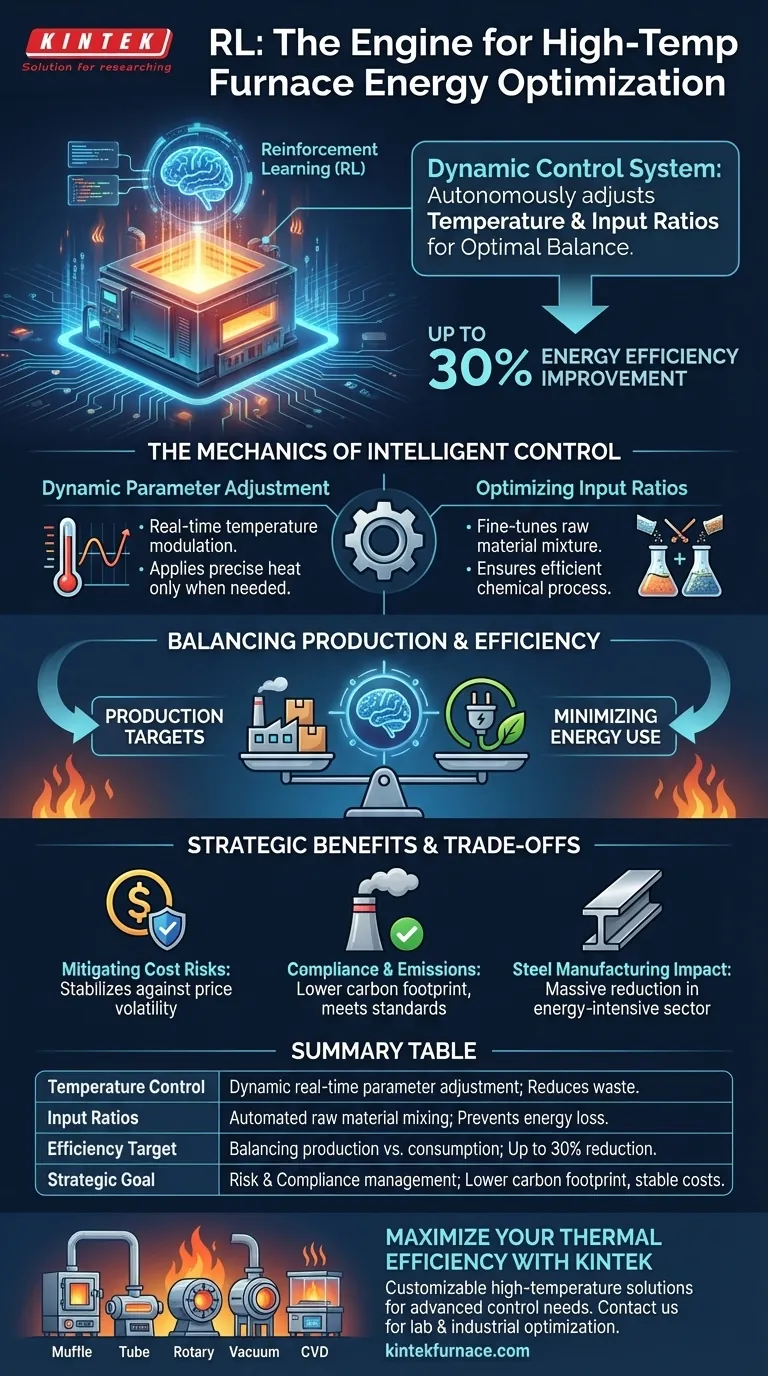

La Mecánica del Control Inteligente

Ajuste Dinámico de Parámetros

Los sistemas de control tradicionales a menudo se basan en reglas fijas. En contraste, los algoritmos de RL optimizan el equipo ajustando dinámicamente los parámetros de temperatura del horno en tiempo real.

Esto permite que el sistema responda de inmediato a las fluctuaciones del entorno o del estado del equipo. El objetivo es aplicar solo la cantidad precisa de calor requerida en cualquier momento.

Optimización de las Proporciones de Entrada

Más allá de la temperatura, estos sistemas también controlan las proporciones de entrada de materias primas.

Al ajustar finamente la mezcla de ingredientes que alimentan el horno, el agente de RL garantiza que el proceso químico siga siendo eficiente. Esto evita el desperdicio de energía asociado con el procesamiento de mezclas subóptimas o la corrección de errores de producción posteriores.

Equilibrio entre Producción y Eficiencia

El Doble Objetivo

El desafío principal en la fabricación no es solo ahorrar energía, sino hacerlo sin ralentizar la línea.

El sistema de RL busca un equilibrio óptimo entre dos objetivos contrapuestos: cumplir los objetivos de producción y minimizar el uso de energía. Asegura que las medidas de conservación de energía nunca comprometan el volumen o la calidad de producción requeridos.

Impacto en la Fabricación de Acero

Esta tecnología es particularmente potente en la industria del acero, donde los hornos de alta temperatura son estándar.

En este contexto, las estrategias de control inteligente han demostrado la capacidad de mejorar la eficiencia energética hasta en un 30%. Esta es una reducción masiva para operaciones intensivas en energía.

Beneficios Estratégicos y Compensaciones

Mitigación de Riesgos de Costos

Los precios de la energía son volátiles y constituyen una parte importante de los gastos operativos en la fabricación pesada.

Al reducir significativamente el consumo, el RL ayuda a mitigar los riesgos de costos energéticos. Esto proporciona un colchón contra las fluctuaciones de las tarifas de servicios públicos, estabilizando los resultados.

Cumplimiento y Emisiones

La eficiencia está directamente ligada a la huella de carbono.

La optimización de las operaciones del horno ayuda a las instalaciones a cumplir con las normas medioambientales de emisiones. Usar menos energía para producir la misma cantidad de acero resulta en menores emisiones generales.

Consideraciones de Implementación

Si bien los beneficios son claros, implementar el RL no es una mejora pasiva.

Requiere un cambio de los protocolos operativos fijos a la confianza en un enfoque algorítmico. El sistema depende de la disponibilidad de datos precisos para realizar sus ajustes dinámicos de manera efectiva.

Evaluación de la Idoneidad para Sus Operaciones

Para determinar si el aprendizaje por refuerzo es el enfoque adecuado para su instalación, considere sus objetivos principales:

- Si su enfoque principal es la Reducción de Costos: Implemente el RL para apuntar a la ganancia potencial del 30% en eficiencia permitiendo que el sistema gestione dinámicamente las proporciones de materias primas y la temperatura.

- Si su enfoque principal es el Cumplimiento Normativo: Aproveche la capacidad del sistema para minimizar el uso de energía para reducir directamente la huella de carbono de su instalación y cumplir con estrictas normas de emisiones.

El éxito en la optimización energética proviene de permitir que los sistemas inteligentes gestionen el complejo equilibrio entre la entrada de materias primas, el control de la temperatura y la velocidad de producción.

Tabla Resumen:

| Pilar de Optimización | Mecanismo de Control | Beneficio Clave |

|---|---|---|

| Control de Temperatura | Ajuste dinámico de parámetros en tiempo real | Reduce el desperdicio al aplicar niveles precisos de calor |

| Proporciones de Entrada | Mezcla automatizada de materias primas | Previene la pérdida de energía por procesamiento subóptimo |

| Objetivo de Eficiencia | Equilibrio entre producción y consumo | Hasta un 30% de reducción en el uso de energía |

| Objetivo Estratégico | Gestión de Riesgos y Cumplimiento | Menor huella de carbono y costos de servicios públicos estabilizados |

Maximice Su Eficiencia Térmica con KINTEK

¿Listo para pasar de protocolos de calentamiento estáticos a operaciones inteligentes de alto rendimiento? KINTEK empodera a laboratorios e instalaciones industriales con soluciones térmicas de vanguardia. Respaldados por I+D experto y fabricación de precisión, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con otros hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para integrarse con sus necesidades de control avanzadas.

Ya sea que esté buscando mitigar los riesgos de costos energéticos o garantizar el cumplimiento medioambiental, nuestros sistemas brindan la estabilidad y precisión necesarias para la optimización mediante aprendizaje por refuerzo. Contacte a KINTEK hoy para discutir cómo nuestras soluciones personalizables de alta temperatura pueden revolucionar su eficiencia energética y su producción.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo funciona un horno de vacío de doble cámara durante un ciclo típico? Aumente la eficiencia y la pureza en el tratamiento térmico

- ¿Cuál es el papel principal de un horno de recocido al vacío? Optimizar la microestructura y la conductividad del AlSi10Mg fabricado mediante LPBF

- ¿Cómo beneficia la calefacción y refrigeración uniformes a los materiales en los hornos de vacío? Prevención de Estrés y Mejora del Rendimiento

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo pueden los enfriadores de hornos de vacío reducir los costos operativos? Aumente la eficiencia y reduzca los gastos ocultos

- ¿Qué entornos experimentales clave proporcionan los hornos de resistencia al vacío para las aleaciones de Ti-50Zr? Garantizar la pureza del material

- ¿Cuál es la importancia de un horno de secado al vacío en la preparación de electrodos de In2O3/C? Garantice pruebas de baterías de alta precisión

- ¿Por qué el horno de secado al vacío industrial es indispensable para el ensamblaje de baterías? Proteja la vida útil y la seguridad de su batería