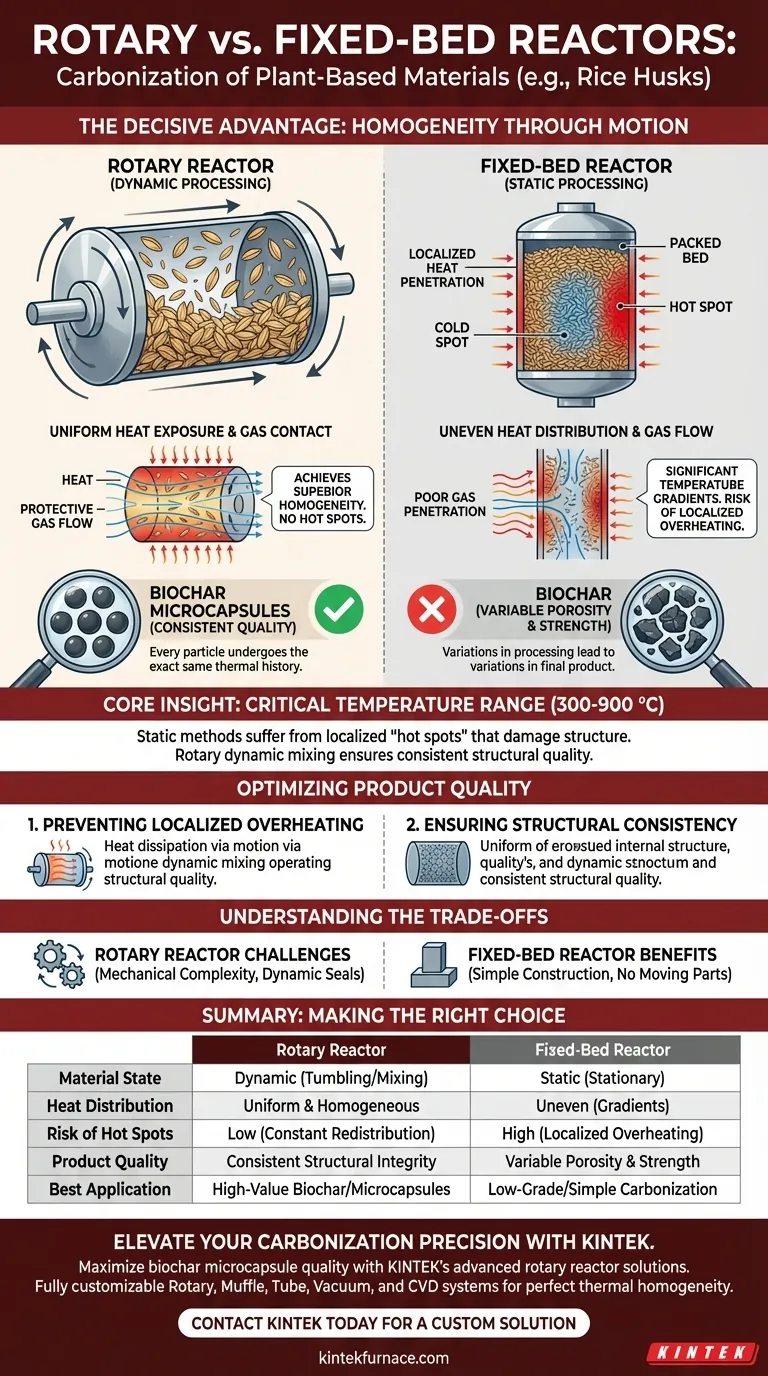

La ventaja decisiva de un reactor rotatorio sobre un reactor de lecho fijo para la carbonización de cáscaras de arroz radica en su capacidad para lograr una homogeneidad superior a través del movimiento mecánico continuo. Mientras que un reactor de lecho fijo mantiene el material estático —lo que a menudo conduce a una distribución desigual del calor— un reactor rotatorio voltea la biomasa, asegurando una exposición uniforme al calor y a los gases protectores.

Idea Clave: En el rango crítico de temperatura de 300 a 900 °C, los métodos de procesamiento estático a menudo sufren de "puntos calientes" localizados que dañan la estructura del producto. Un reactor rotatorio resuelve esto mezclando dinámicamente la materia prima, asegurando que cada partícula experimente la misma historia térmica para producir microcápsulas de biocarbón de calidad estructural consistente.

La Mecánica de la Uniformidad

El Límite del Procesamiento Estático

En un reactor de lecho fijo estándar, la biomasa (como las cáscaras de arroz) permanece estacionaria durante todo el proceso. El calor debe penetrar el material por conducción, lo que a menudo es ineficiente en las fibras vegetales porosas.

Esta disposición estática frecuentemente conduce a gradientes de temperatura significativos. El material más cercano a la fuente de calor puede quemarse o sobrecalentarse, mientras que el material en el centro puede quedar subprocesado.

Logrando el Contacto Dinámico

El reactor rotatorio introduce un mecanismo de rotación continua. Esto crea un movimiento de volteo que redistribuye constantemente las cáscaras de arroz dentro de la cámara.

Según observaciones técnicas, este movimiento asegura un "contacto exhaustivo" entre tres elementos críticos: la materia prima, la fuente de calor y el gas protector. Esta interacción es prácticamente imposible de lograr en un lecho empacado y estático.

Optimizando la Calidad del Producto

Previniendo el Sobrecalentamiento Localizado

Uno de los riesgos más significativos en la carbonización es el sobrecalentamiento localizado. En un lecho fijo, el calor atrapado puede degradar la biomasa más allá del punto de carbonización deseado, destruyendo efectivamente la microestructura.

La mezcla dinámica del reactor rotatorio previene eficazmente esto. Al mover constantemente las partículas, el calor se disipa de manera uniforme, asegurando que ninguna sección individual del lote esté expuesta a temperaturas excesivas durante períodos prolongados.

Asegurando la Consistencia Estructural

Para aplicaciones que involucran microcápsulas de biocarbón, la estructura interna de la cáscara carbonizada es primordial. Las variaciones en el procesamiento conducen a variaciones en la porosidad y resistencia del producto final.

El proceso rotatorio garantiza la "consistencia estructural". Dado que el movimiento de volteo elimina la carbonización desigual, el biocarbón resultante exhibe una calidad uniforme que es difícil de replicar en sistemas estáticos.

Comprendiendo las Compensaciones

Complejidad Mecánica

Si bien el reactor rotatorio ofrece una calidad de producto superior, introduce complejidad mecánica. Los reactores de lecho fijo no tienen partes móviles, lo que los hace más simples de construir y mantener.

Sellado y Control de Atmósfera

Los reactores rotatorios requieren sellos dinámicos para mantener la atmósfera de gas protector mientras el tambor gira. Esto agrega una capa de dificultad de ingeniería en comparación con el recipiente estático sellado de un reactor de lecho fijo.

Tomando la Decisión Correcta para Su Objetivo

Al seleccionar un tipo de reactor para la carbonización basada en plantas, alinee su elección con los requisitos específicos de su producto:

- Si su enfoque principal es la Consistencia del Producto: Elija el reactor rotatorio para asegurar una transferencia de calor uniforme y microcápsulas de biocarbón de alta calidad y estructuralmente sólidas.

- Si su enfoque principal es la Simplicidad del Sistema: Un reactor de lecho fijo puede ser suficiente para aplicaciones de menor grado donde las ligeras variaciones en la carbonización son aceptables.

En última instancia, para microcápsulas de biocarbón de alto valor donde la integridad estructural es innegociable, la mezcla dinámica de un reactor rotatorio es la solución técnica superior.

Tabla Resumen:

| Característica | Reactor Rotatorio | Reactor de Lecho Fijo |

|---|---|---|

| Estado del Material | Dinámico (Volteo/Mezcla) | Estático (Estacionario) |

| Distribución del Calor | Uniforme y Homogénea | Desigual (Gradientes de Temperatura) |

| Riesgo de Puntos Calientes | Bajo (Redistribución Constante) | Alto (Sobrecalentamiento Localizado) |

| Calidad del Producto | Integridad Estructural Consistente | Porosidad y Resistencia Variables |

| Mejor Aplicación | Biocarbón/Microcápsulas de Alto Valor | Carbonización Simple/de Bajo Grado |

Mejore la Precisión de su Carbonización con KINTEK

Maximice la calidad de sus microcápsulas de biocarbón con las soluciones avanzadas de reactores rotatorios de KINTEK. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas Rotatorios, de Mufla, Tubulares, de Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades específicas de laboratorio o industriales de alta temperatura.

No se conforme con resultados desiguales. Permita que nuestros expertos le ayuden a diseñar un sistema que garantice una homogeneidad térmica y una consistencia estructural perfectas para sus materiales de origen vegetal.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- Alibek Mutushev, Dauren Mukhanov. Development and application of microcapsules based on rice husk and metallurgical sludge to improve soil fertility. DOI: 10.1038/s41598-024-73329-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Qué aplicaciones medioambientales tienen los hornos rotatorios? Descubra soluciones versátiles para el tratamiento de residuos

- ¿Qué tipos de reacciones se pueden llevar a cabo en un horno rotatorio? Descubra Soluciones Versátiles de Procesamiento Térmico

- ¿Cómo funcionan los reactores de pirólisis de horno rotatorio? Descubra la conversión eficiente de residuos en valor

- ¿Cuáles son las características clave de los hornos rotatorios de tiro directo? Maximice la eficiencia para el procesamiento de materiales a granel

- ¿Cuáles son los dos métodos principales de calentamiento utilizados en los hornos rotatorios? Elija el adecuado para su proceso

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares rotatorios? Desbloquee el procesamiento eficiente de materiales a granel

- ¿Cómo son los hornos rotatorios respetuosos con el medio ambiente? Logre un procesamiento industrial sostenible

- ¿Cuál es la importancia de la rotación personalizable y el control de procesos en un horno rotatorio? Desbloquee la precisión y la eficiencia en el procesamiento térmico