Los calentadores cerámicos de alto rendimiento ofrecen una alternativa superior a los equipos térmicos tradicionales para la síntesis de nanopartículas de plata (AgNP). Al aprovechar la conducción de calor eficiente y crear un campo de temperatura uniforme, estos calentadores resuelven problemas críticos relacionados con el desperdicio de energía y la inestabilidad del proceso. Esta tecnología permite directamente ciclos de síntesis más rápidos y concentraciones de nanopartículas más consistentes.

Al reemplazar equipos térmicos tradicionales voluminosos e ineficientes por calentadores cerámicos de alto rendimiento, los laboratorios pueden lograr una mayor consistencia en la concentración de nanopartículas mientras reducen drásticamente el consumo de energía y los ciclos operativos.

Superando las limitaciones tradicionales

Eficiencia energética mejorada

Los equipos térmicos tradicionales a menudo se caracterizan por una alta pérdida de energía.

Los calentadores cerámicos de alto rendimiento abordan esto al proporcionar conducción de calor eficiente.

Esto asegura que la energía se utilice de manera efectiva, lo que reduce directamente los costos operativos.

Optimización del espacio físico

Los sistemas térmicos más antiguos a menudo requieren grandes cantidades de espacio físico para operar.

Los calentadores cerámicos ofrecen una solución significativamente más compacta.

Esto reduce los requisitos de espacio del equipo, lo que permite una mejor utilización del espacio del laboratorio o de la planta de fabricación.

Mejora de la calidad y la velocidad de síntesis

Logro de la uniformidad térmica

La preparación de nanopartículas de plata de alta concentración requiere una estabilidad térmica precisa.

Los calentadores cerámicos generan un campo de temperatura uniforme en todo el entorno de síntesis.

Esta uniformidad es esencial para garantizar que la concentración de nanopartículas permanezca constante durante todo el lote.

Acortamiento de los ciclos de producción

Los métodos tradicionales a menudo luchan con los largos tiempos de ciclo necesarios para mantener la estabilidad térmica.

Las propiedades superiores de transferencia de calor de los calentadores cerámicos permiten que el sistema alcance y mantenga rápidamente las temperaturas objetivo.

Esta capacidad acorta significativamente el ciclo de síntesis, aumentando el rendimiento general.

Comprensión de las compensaciones

El costo del equipo heredado

Si bien el equipo tradicional es una cantidad conocida, crea un "impuesto oculto" a la producción a través de la ineficiencia.

La compensación de seguir con tecnología más antigua es la alta pérdida de energía y los tiempos de producción más lentos aceptados.

Precisión frente a calentamiento general

El equipo térmico general puede ser suficiente para tareas de calentamiento básicas, pero carece de la precisión requerida para nanomateriales sensibles.

Para AgNP de alta concentración, la falta de un campo de temperatura uniforme en las unidades tradicionales a menudo conduce a una calidad de producto inconsistente.

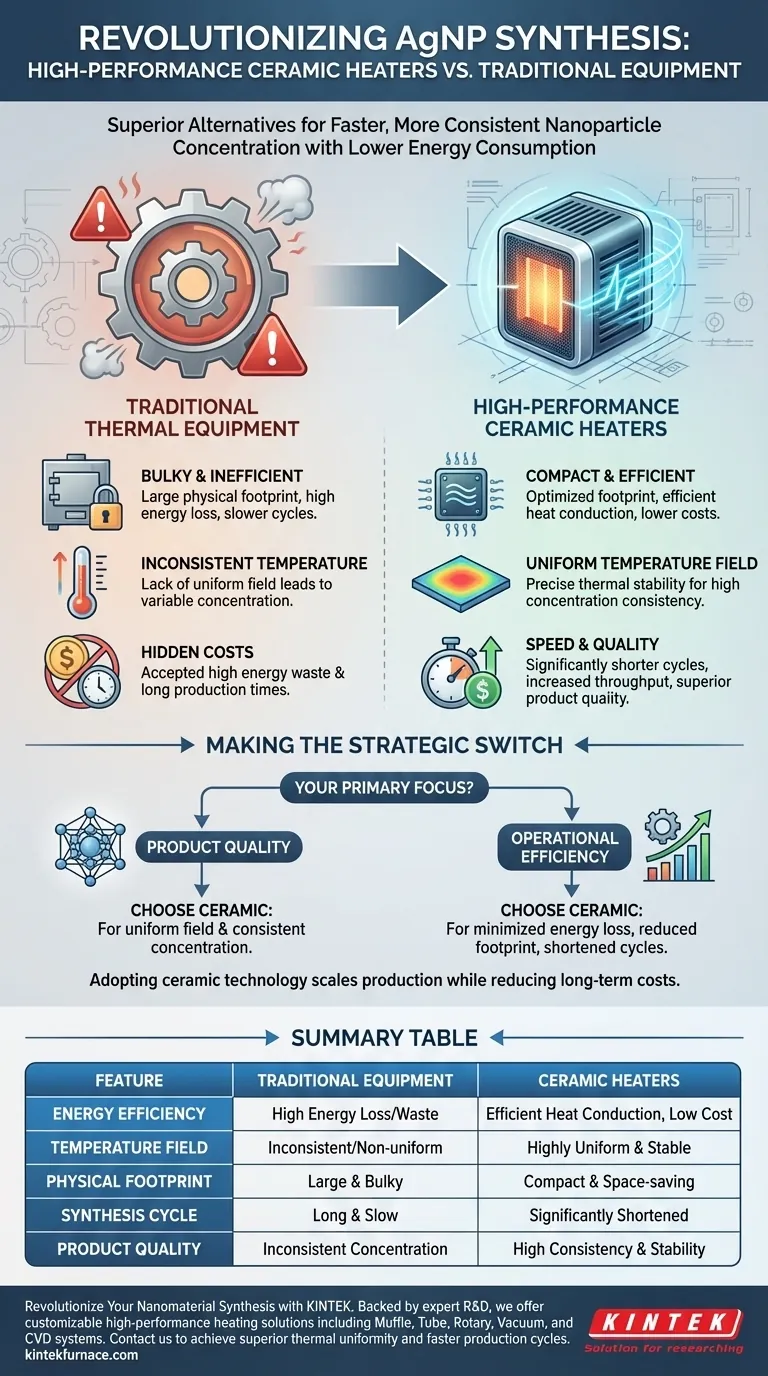

Realizar el cambio estratégico

Elegir el elemento calefactor adecuado es fundamental para optimizar su proceso de síntesis química.

- Si su principal objetivo es la calidad del producto: Confíe en los calentadores cerámicos para proporcionar el campo de temperatura uniforme necesario para mantener una concentración constante de nanopartículas.

- Si su principal objetivo es la eficiencia operativa: Cambie a la tecnología cerámica para minimizar la pérdida de energía, reducir el espacio físico y acortar los ciclos de producción.

La adopción de calefacción cerámica de alto rendimiento es el paso lógico para los laboratorios que buscan escalar la producción y al mismo tiempo reducir los costos operativos a largo plazo.

Tabla resumen:

| Característica | Equipo térmico tradicional | Calentadores cerámicos de alto rendimiento |

|---|---|---|

| Eficiencia energética | Alta pérdida y desperdicio de energía | Conducción de calor eficiente; bajo costo |

| Campo de temperatura | Inconsistente/No uniforme | Altamente uniforme y estable |

| Huella física | Grande y voluminoso | Compacto y ahorra espacio |

| Ciclo de síntesis | Largo y lento | Ciclos significativamente acortados |

| Calidad del producto | Concentración inconsistente | Alta consistencia y estabilidad |

Revolucione su síntesis de nanomateriales con KINTEK

No permita que la tecnología de calentamiento obsoleta comprometa los resultados de su investigación o su presupuesto operativo. KINTEK proporciona soluciones de calentamiento de alto rendimiento diseñadas para las rigurosas demandas de los laboratorios modernos y la fabricación industrial.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, así como otros hornos de alta temperatura para laboratorio, todos totalmente personalizables según sus protocolos de síntesis específicos.

¿Listo para lograr una uniformidad térmica superior y ciclos de producción más rápidos? Contáctenos hoy para discutir sus necesidades únicas con nuestros especialistas técnicos y descubrir la ventaja KINTEK.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la densidad de los elementos calefactores de MoSi2? Comprenda la clave del rendimiento a alta temperatura

- ¿Cuál es el rango de temperatura para los elementos calefactores de MoSi2? Maximice la vida útil en aplicaciones de alta temperatura

- ¿Cuál es el rango de temperatura en el que los elementos calefactores de MoSi2 no deben usarse durante largos períodos? Evite 400-700°C para prevenir fallos

- ¿Cuál es la temperatura máxima de funcionamiento para los elementos calefactores de disiliciuro de molibdeno? Desbloquee un rendimiento a alta temperatura de hasta 1850 °C

- ¿Cuáles son los requisitos clave para un buen elemento calefactor cerámico? Logre un calor fiable y eficiente para su laboratorio

- ¿Cuál es la vida útil típica de los elementos calefactores de MoSi2 tipo 1700 a diferentes temperaturas? Maximice la longevidad del elemento

- ¿Cuál es el papel de un controlador de temperatura en el sistema de regulación de bucle cerrado? Control de calor de precisión maestra

- ¿Qué debe buscar en un proveedor de elementos calefactores cerámicos? Encuentre un socio para soluciones fiables de alta temperatura