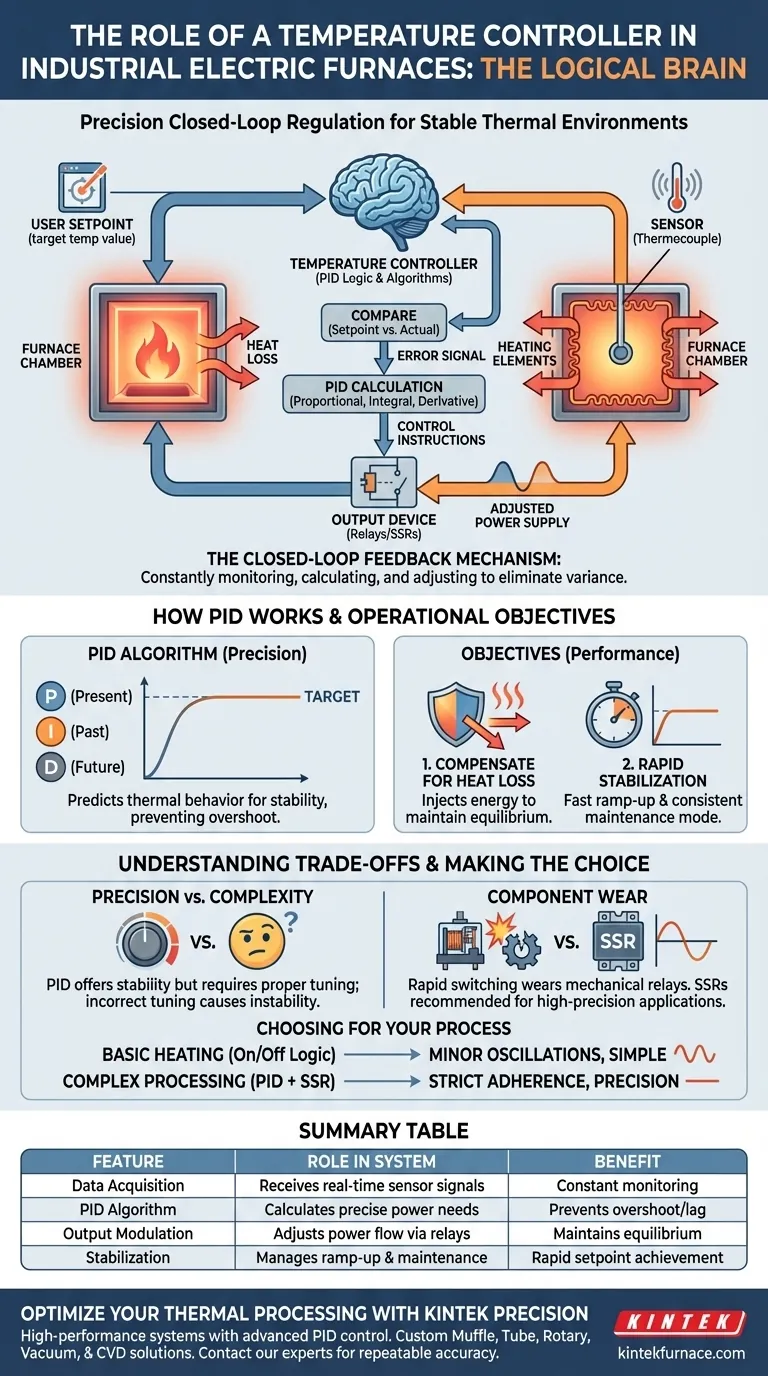

El controlador de temperatura funciona como el cerebro lógico del sistema de regulación de bucle cerrado de un horno eléctrico industrial. Su función principal es comparar continuamente la temperatura objetivo definida por el usuario con el calor interno real medido por los sensores. Basándose en la variación entre estos dos valores, conocida como señal de error, calcula instrucciones precisas para modular la potencia suministrada a los elementos calefactores, asegurando que el horno mantenga un entorno térmico estable.

Al procesar las señales de error a través de algoritmos avanzados como PID, el controlador transforma los datos brutos de temperatura en ajustes de potencia accionables, compensando activamente la pérdida de calor para eliminar las fluctuaciones y fijar puntos de ajuste precisos.

El Mecanismo de Retroalimentación de Bucle Cerrado

Recepción de la Señal de Error

El bucle de control comienza con la adquisición de datos. El controlador monitoriza la temperatura interna actual a través de sensores, como termopares.

Compara constantemente esta medición en tiempo real con la temperatura de referencia (el punto de ajuste) que ha programado. La diferencia entre estos dos valores se identifica como la señal de error, que desencadena el proceso de regulación.

Cálculo Algorítmico (PID)

Para lograr una alta precisión, los controladores modernos no se limitan a encender y apagar los calentadores. Utilizan algoritmos Proporcional, Integral y Derivativo (PID).

Esta lógica permite al controlador predecir el comportamiento térmico. Calcula exactamente cuánta potencia se requiere no solo para alcanzar el punto de ajuste, sino para llegar a él sin sobrepasarlo ni quedarse atrás.

Modulación de la Potencia de Salida

Una vez completado el cálculo, el controlador emite instrucciones de control.

Envía señales a dispositivos de salida, como relés electromagnéticos o de estado sólido. Estos relés ajustan la corriente eléctrica que fluye hacia los elementos calefactores, regulando efectivamente la salida de calor hacia arriba o hacia abajo según las demandas del controlador.

Objetivos Operacionales

Compensación de la Pérdida de Calor

Cada horno experimenta una pérdida natural de energía hacia su entorno. El papel del controlador es compensar dinámicamente esta pérdida.

Al monitorizar la tasa de cambio de temperatura, inyecta cantidades precisas de energía para mantener el equilibrio, asegurando que la cámara no se enfríe durante la operación.

Estabilización Rápida

En procesos industriales como la pirólisis, el tiempo es crítico. El controlador asegura que el entorno del horno se estabilice rápidamente en el valor objetivo.

Gestiona la fase inicial de rampa para alcanzar rápidamente la temperatura objetivo, y luego cambia inmediatamente a un modo de mantenimiento para mantener la curva de calor plana y consistente.

Comprender las Compensaciones

Precisión vs. Complejidad

Si bien los controladores PID ofrecen una estabilidad superior, introducen complejidad en la sintonización. Un controlador PID que no esté correctamente sintonizado con la masa térmica del horno puede causar inestabilidad en el sistema, lo que lleva a oscilaciones erráticas de temperatura.

Desgaste de Componentes

El control de alta precisión a menudo implica una conmutación rápida de potencia para mantener una temperatura específica.

Esta modulación constante puede aumentar el desgaste de los relés mecánicos. Para aplicaciones de alta precisión que implican ciclos frecuentes, a menudo se requieren relés de estado sólido (SSR) para manejar la carga sin fallos mecánicos.

Tomar la Decisión Correcta para Su Proceso

La efectividad de la regulación de su horno depende de la adecuación de las capacidades del controlador a los requisitos específicos de su aplicación.

- Si su enfoque principal es el calentamiento básico y no crítico: una lógica de control simple de encendido/apagado puede ser suficiente, aceptando que habrá pequeñas oscilaciones de temperatura alrededor del punto de ajuste.

- Si su enfoque principal es el procesamiento de materiales complejos: debe confiar en un controlador PID completamente sintonizado con relés de estado sólido para eliminar las fluctuaciones y garantizar un cumplimiento estricto de los parámetros termodinámicos.

El controlador es el componente definitorio que convierte un simple calentador en un instrumento de precisión capaz de obtener resultados industriales repetibles.

Tabla Resumen:

| Característica | Papel en el Sistema de Bucle Cerrado | Beneficio para la Operación |

|---|---|---|

| Adquisición de Datos | Recibe señales de error de los termopares | Monitorización constante en tiempo real |

| Algoritmo PID | Calcula los requisitos de potencia precisos | Evita el sobreimpulso y el retraso térmico |

| Modulación de Salida | Controla los relés para ajustar el flujo de potencia | Mantiene el equilibrio frente a la pérdida de calor |

| Estabilización | Gestiona las fases de rampa y mantenimiento | Asegura el alcance rápido de los puntos de ajuste |

Optimice Su Procesamiento Térmico con Precisión KINTEK

¿Su producción sufre de fluctuaciones de temperatura? Como líder en soluciones de calefacción de laboratorio e industrial, KINTEK proporciona sistemas de alto rendimiento integrados con lógica de control PID avanzada. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos termodinámicos únicos.

No permita que la pérdida de calor comprometa sus resultados. Contacte a nuestros expertos hoy mismo para descubrir cómo nuestros hornos de ingeniería de precisión pueden aportar precisión repetible a su laboratorio o instalación.

Guía Visual

Referencias

- Serdar Ekinci, Євген Зайцев. Efficient control strategy for electric furnace temperature regulation using quadratic interpolation optimization. DOI: 10.1038/s41598-024-84085-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué los calentadores infrarrojos cerámicos se consideran ecológicos? Descubra soluciones de calefacción limpias y eficientes

- ¿Por qué es esencial el análisis de simulación de deformación térmica? Garantice la máxima fiabilidad en tubos radiantes industriales

- ¿Por qué los elementos calefactores de carburo de silicio tienen una larga vida útil? Descubra los secretos de un rendimiento duradero a altas temperaturas

- ¿Es la resistencia el único factor en el calentamiento eléctrico? Descubra los principios clave de diseño para un rendimiento óptimo

- ¿Cómo se comporta el grafito a altas temperaturas en comparación con otros materiales? Descubra sus fortalezas únicas

- ¿Cómo mejoran los elementos calefactores de carburo de silicio el tratamiento térmico de las aleaciones? Logre un control superior de la temperatura

- ¿Qué elemento calefactor tiene mejor resistencia a la oxidación? Descubra la protección superior del MoSi2

- ¿Qué materiales se utilizan comúnmente en los elementos calefactores de alta temperatura? Descubra las mejores opciones para durabilidad y eficiencia