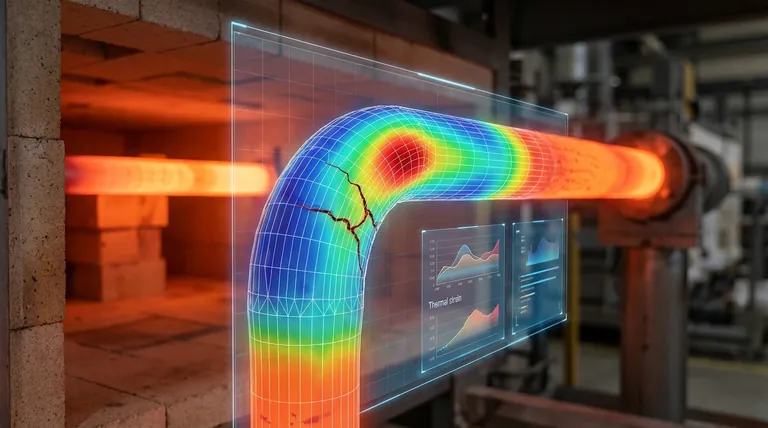

El análisis de simulación de deformación térmica es la herramienta definitiva para visualizar factores de estrés invisibles dentro de los tubos radiantes industriales antes de que se fabriquen o desplieguen. Proporciona datos críticos sobre las concentraciones máximas de estrés, lo que permite a los ingenieros verificar que los diseños específicos puedan soportar la deformación a alta temperatura y resistir el agrietamiento por fatiga con el tiempo.

Al revelar los gradientes de temperatura y los valores de deformación ocultos dentro de la estructura metálica, la simulación transforma la fiabilidad de una suposición en una certeza calculada. Demuestra empíricamente qué geometrías de tubo sobrevivirán a los ciclos térmicos más duros.

Identificación de mecanismos de fallo

Localización de concentraciones máximas de estrés

En entornos de alta temperatura, el estrés rara vez se distribuye de manera uniforme. La simulación actúa como una herramienta de diagnóstico para identificar exactamente dónde se acumula más el estrés.

Conocer la ubicación precisa de estos "puntos calientes" es esencial para predecir dónde es probable que falle un tubo. Esto permite a los ingenieros reforzar áreas específicas o alterar la geometría para redistribuir la carga.

Predicción de deformación a alta temperatura

Los tubos radiantes están sujetos a fuerzas térmicas extremas que causan deformación física con el tiempo. La simulación modela estas fuerzas para predecir cómo se deformará el material en condiciones de funcionamiento.

Al anticipar los patrones de deformación, puede evitar interferencias estructurales dentro del horno. Esto garantiza que el tubo mantenga su forma y función durante toda su vida útil.

Prevención de grietas por fatiga

El calentamiento y enfriamiento cíclicos crean fatiga, el principal enemigo del hardware industrial. El análisis de simulación vincula los datos de estrés directamente con la probabilidad de agrietamiento por fatiga.

Esta capacidad predictiva es vital para la fiabilidad a largo plazo. Asegura que el material y el diseño elegidos puedan absorber los ciclos térmicos sin desarrollar fracturas catastróficas.

El papel de la geometría en la fiabilidad

Comparación de diseños estructurales

La simulación proporciona una plataforma objetiva para comparar diferentes geometrías de tubos, como los tubos radiantes de tipo U frente a los de doble P.

Va más allá de la evaluación de dibujos teóricos. Puede observar cómo las diferentes formas manejan la misma carga térmica, destacando las ventajas inherentes de una estructura sobre otra.

Reducción de gradientes de temperatura

Una causa importante de fallo es el calentamiento desigual, conocido como gradiente de temperatura. Los diseños optimizados, identificados a través de la simulación, demuestran la capacidad de lograr gradientes más pequeños y manejables.

Cuando la diferencia de temperatura en todo el tubo se minimiza, el estrés interno sobre el material disminuye significativamente.

Validación de valores de deformación más bajos

La métrica definitiva para la fiabilidad en este contexto es la deformación. La simulación confirma que los diseños optimizados dan como resultado valores de deformación objetivamente más bajos.

Esta evidencia numérica confirma la superioridad de diseños específicos. Demuestra que la geometría no solo es eficiente, sino físicamente robusta contra el entorno en el que opera.

Errores comunes en la evaluación del diseño

Ignorar el "Delta"

Un error común es centrarse únicamente en la temperatura máxima de funcionamiento en lugar del gradiente de temperatura.

Los materiales a menudo fallan no porque estén demasiado calientes, sino porque una parte está significativamente más caliente que una parte adyacente. La simulación le obliga a reconocer y abordar estas peligrosas diferencias.

Ignorar debilidades específicas de la geometría

Sin simulación, es fácil asumir que un material "más fuerte" resolverá los problemas de fiabilidad.

Sin embargo, incluso los mejores materiales fallarán si la geometría del diseño concentra el estrés en una esquina o curva. Confiar en las propiedades del material sin analizar la geometría estructural es un riesgo importante para la longevidad.

Tomar la decisión correcta para su equipo

Para garantizar la fiabilidad del material de sus tubos radiantes industriales, utilice los resultados de la simulación para guiar sus decisiones de adquisición o diseño.

- Si su principal objetivo es prevenir fallos prematuros: Priorice los diseños que muestren concentraciones de estrés minimizadas en los datos de simulación, buscando específicamente valores de estrés pico bajos.

- Si su principal objetivo es la integridad estructural a largo plazo: Seleccione geometrías, como el diseño de doble P, que hayan demostrado generar gradientes de temperatura más pequeños en comparación con los tipos U estándar.

- Si su principal objetivo es validar un nuevo diseño: Exija evidencia de simulación que demuestre valores de deformación más bajos en condiciones de funcionamiento antes de aprobar la fabricación.

La simulación es el puente entre un dibujo teórico y un activo industrial duradero y fiable.

Tabla resumen:

| Métrica clave | Importancia en la simulación | Beneficio para la fiabilidad |

|---|---|---|

| Concentración de estrés | Identifica "puntos calientes" en la geometría | Permite el refuerzo para prevenir fallos estructurales |

| Gradiente de temperatura | Mide la distribución del calor a través del metal | Reduce el estrés interno asegurando un calentamiento uniforme |

| Modelado de deformación | Predice la deformación física con el tiempo | Previene interferencias y garantiza la integridad estructural del horno |

| Valores de deformación | Calcula el desplazamiento del material | Valida empíricamente la durabilidad de los diseños de tubos |

Mejore su fiabilidad industrial con KINTEK

No deje la longevidad de su equipo de alta temperatura al azar. KINTEK aprovecha los conocimientos de ingeniería avanzados para ofrecer tubos radiantes y sistemas de calefacción de alto rendimiento diseñados para sobrevivir a los ciclos térmicos más duros.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos los cuales se pueden personalizar según sus requisitos estructurales y térmicos únicos. Ya sea que necesite minimizar los gradientes de temperatura o prevenir el agrietamiento por fatiga, nuestro equipo está listo para proporcionar las soluciones de ingeniería de precisión que su laboratorio o instalación industrial exige.

¿Listo para optimizar sus procesos térmicos? Póngase en contacto con nuestros expertos hoy mismo para asegurar equipos duraderos y verificados por simulación.

Guía Visual

Referencias

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los tres principales marcos de clasificación para los elementos calefactores? Elija el tipo correcto para su aplicación

- ¿Cómo se compara el MoSi2 con el molibdeno en aplicaciones de alta temperatura? Descubra el mejor material para calor extremo

- ¿Cuáles son las características del disiliciuro de molibdeno (MoSi2) como elemento calefactor? Desbloquee el calor extremo para su laboratorio

- ¿Qué son los elementos de horno de grafito? La clave para el calor extremo en procesos industriales

- ¿Cómo se pueden personalizar los elementos calefactores de alta temperatura para diferentes aplicaciones? Adapte los elementos para obtener el máximo rendimiento

- ¿En qué procesos de tratamiento térmico se utilizan comúnmente los tubos cerámicos de alúmina? Esencial para aplicaciones de metal, cerámica y vidrio a alta temperatura

- ¿Cuáles son las características del aluminio para aplicaciones de calefacción? Desbloquee Soluciones Eficientes de Transferencia de Calor

- ¿Por qué son esenciales los termopares industriales tipo K y los registradores de datos móviles? Desbloquee la precisión exacta del temple