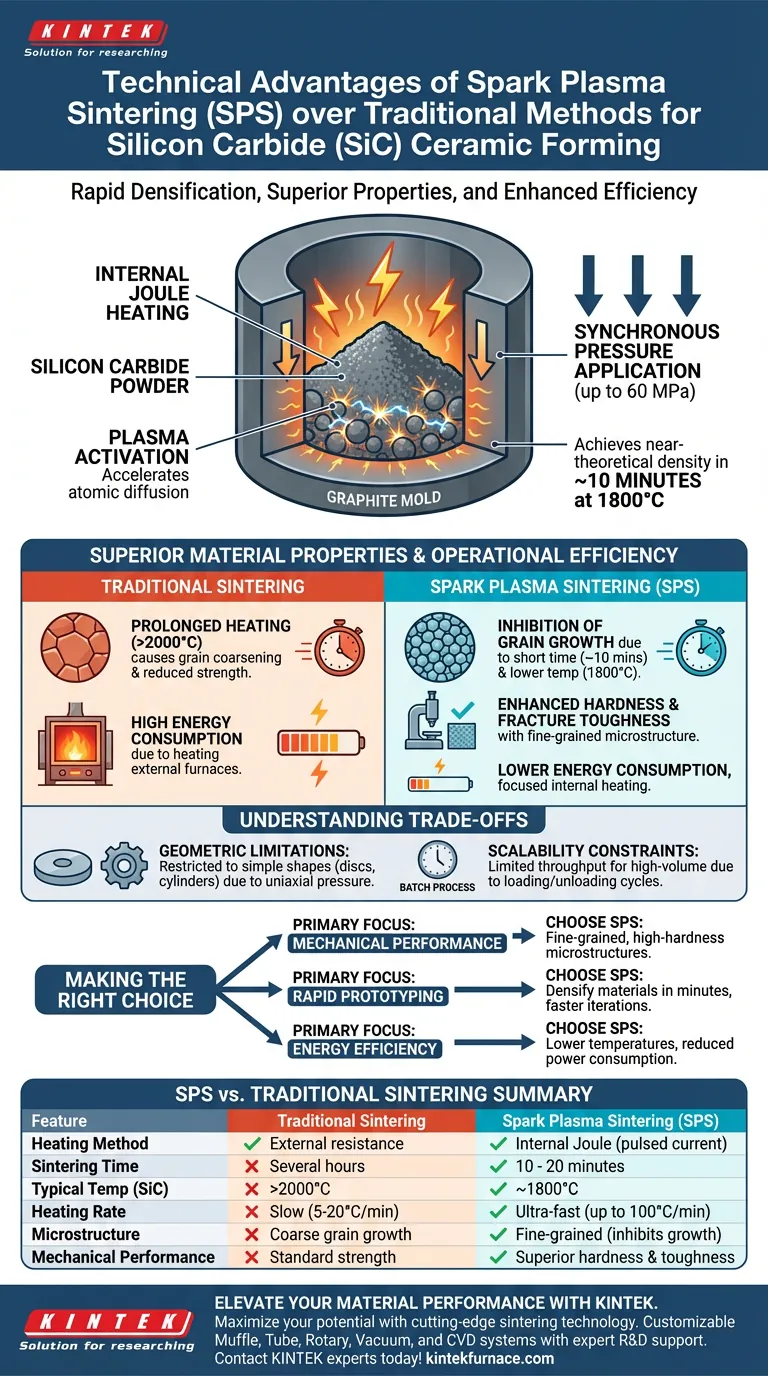

Los sistemas de Sinterización por Plasma de Chispa (SPS) superan fundamentalmente los métodos tradicionales de formación de carburo de silicio al utilizar corriente eléctrica pulsada combinada con presión axial simultánea. Este mecanismo de calentamiento interno permite que el carburo de silicio alcance la densificación completa a 1800 °C en tan solo 10 minutos, un plazo inalcanzable para los hornos de resistencia convencionales.

Conclusión clave El sinterizado tradicional a menudo requiere un calentamiento prolongado que conduce al crecimiento del grano y a una menor resistencia mecánica. El SPS resuelve esto generando calor directamente dentro del molde y el material, logrando una densidad cercana a la teórica en minutos mientras se preserva una microestructura de grano fino y alta resistencia.

El Mecanismo de Densificación Rápida

Calentamiento Interno Joule

A diferencia de los métodos tradicionales que dependen de elementos calefactores externos, el SPS genera calor internamente a través del calentamiento Joule.

Se pasa una corriente eléctrica pulsada directamente a través del molde de grafito y el polvo de carburo de silicio. Esto resulta en tasas de calentamiento extremadamente altas, a menudo alcanzando 100 °C por minuto.

Activación por Plasma

La corriente pulsada hace más que solo calentar; crea un efecto de activación por plasma entre las partículas del polvo.

Esto acelera la difusión atómica y promueve la difusión en los límites de grano, permitiendo una consolidación rápida del material.

Aplicación Síncrona de Presión

Los sistemas SPS aplican una presión axial sustancial, típicamente hasta 60 MPa, simultáneamente con el ciclo de calentamiento.

Esta fuerza mecánica ayuda físicamente en la reorganización de las partículas, reduciendo aún más la temperatura y el tiempo necesarios para cerrar los poros y lograr la densidad completa.

Propiedades Superiores del Material

Inhibición del Crecimiento del Grano

Uno de los desafíos críticos en el sinterizado de carburo de silicio es el control del tamaño del grano; la exposición prolongada a calor alto generalmente causa que los granos se agranden (se vuelvan más gruesos), lo que debilita el material.

Dado que el SPS completa el proceso de sinterizado en un tiempo de mantenimiento muy corto (a menudo alrededor de 10 minutos), inhibe eficazmente el crecimiento anormal del grano.

Dureza y Resistencia Mejoradas

El resultado de este proceso rápido y a baja temperatura es una cerámica a granel con una microestructura de grano fino.

Este refinamiento estructural se traduce directamente en propiedades físicas superiores, específicamente mayor dureza y tenacidad a la fractura en comparación con el carburo de silicio sinterizado sin presión.

Eficiencia Operativa

Temperaturas de Procesamiento Más Bajas

El sinterizado tradicional de carburo de silicio a menudo requiere temperaturas superiores a 2000 °C.

El SPS logra la densificación completa a temperaturas significativamente más bajas, específicamente alrededor de 1800 °C para el carburo de silicio.

Consumo de Energía

La combinación de un tiempo de procesamiento reducido y temperaturas de operación más bajas resulta en un consumo de energía significativamente reducido.

Al eliminar la necesidad de calentar una gran cámara de horno externa, la energía se dirige únicamente a donde se necesita: el molde y la muestra.

Comprender las Compensaciones

Limitaciones Geométricas

El proceso SPS se basa en la aplicación de presión uniaxial a través de moldes de grafito.

Esta configuración típicamente restringe la geometría de la pieza final a formas simples como discos, cilindros o placas. La creación de componentes complejos de forma neta a menudo requiere un post-procesamiento significativo o no es factible en comparación con el moldeo por colada o por inyección.

Restricciones de Escalabilidad

El SPS es principalmente un proceso por lotes.

Si bien el tiempo de ciclo es corto (minutos frente a horas), la necesidad de cargar y descargar troqueles de grafito para cada ciclo individual puede limitar el rendimiento para la producción en masa de alto volumen en comparación con los hornos de sinterizado continuos.

Tomando la Decisión Correcta para su Objetivo

Si está evaluando si integrar la Sinterización por Plasma de Chispa en su línea de producción, considere sus objetivos finales específicos:

- Si su enfoque principal es el rendimiento mecánico: Elija SPS por su capacidad para producir microestructuras de grano fino y alta dureza que son difíciles de lograr con el sinterizado sin presión.

- Si su enfoque principal es la creación rápida de prototipos: Elija SPS por su capacidad para densificar materiales en minutos en lugar de horas, lo que permite ciclos de iteración más rápidos.

- Si su enfoque principal es la eficiencia energética: Elija SPS para utilizar temperaturas de sinterizado más bajas (1800 °C) y reducir el consumo total de energía.

El SPS convierte el proceso de sinterizado de una prueba de resistencia térmica a una operación electromecánica precisa y rápida.

Tabla Resumen:

| Característica | Sinterizado Tradicional | Sinterización por Plasma de Chispa (SPS) |

|---|---|---|

| Método de Calentamiento | Calentamiento por resistencia externa | Calentamiento Joule interno (corriente pulsada) |

| Tiempo de Sinterizado | Varias horas | 10 - 20 minutos |

| Temp. Típica (SiC) | >2000°C | ~1800°C |

| Velocidad de Calentamiento | Lenta (5-20°C/min) | Ultra-rápida (hasta 100°C/min) |

| Microestructura | Crecimiento de grano grueso | Grano fino (inhibe el crecimiento) |

| Rendimiento Mecánico | Resistencia/dureza estándar | Dureza y tenacidad superiores |

Mejore el Rendimiento de su Material con KINTEK

Maximice el potencial de su laboratorio con tecnología de sinterizado de vanguardia. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de alto rendimiento de mufla, tubo, rotatorios, de vacío y CVD, junto con soluciones de sinterizado especializadas adaptadas a sus necesidades únicas de investigación y producción.

¿Por qué asociarse con KINTEK?

- Sistemas Personalizables: Hornos diseñados con precisión para sus requisitos específicos de materiales.

- Soporte Experto: Profunda experiencia técnica para ayudarle a optimizar la densificación y la microestructura.

- Eficiencia: Reduzca su huella energética mientras logra resultados mecánicos superiores.

¿Listo para transformar su proceso de formación de cerámica? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- Tribological properties of silicon carbide ceramic surfaces modified by polishing, grinding and laser radiation. DOI: 10.1007/s42452-024-06004-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué funciones principales cumplen los moldes de grafito? Roles esenciales en el sinterizado de cerámicas SiC/ZTA mediante prensado en caliente al vacío

- ¿Cómo afecta el control de temperatura a 950°C a los compuestos de SiC/Cu-Al2O3? Optimización del Sinterizado para Alta Resistencia

- ¿Cuáles son las aplicaciones clave del prensado al vacío en el procesamiento de materiales compuestos? Mejora la calidad del material y la complejidad de la forma

- ¿Cuáles son las principales ventajas de FAST/SPS en el reciclaje de Ti-6Al-4V? Eficiencia de Transformación con Sinterización en Estado Sólido

- ¿Cómo contribuye un horno de prensado en caliente (HP) a la densificación de cerámicas de diboruro de titanio? Soluciones expertas

- ¿Cómo difiere la porosidad de los materiales entre el prensado en caliente y la compactación en frío y la sinterización? Comparar métodos para una densidad óptima

- ¿Cuáles son las ventajas de usar un vacío o una atmósfera protegida en la sinterización? Aumentar la pureza y el rendimiento del material

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Rendimiento Superior del Compuesto 2024Al/Gr/SiC