La principal ventaja técnica de un horno de fusión por inducción al vacío (VIM) es la creación de un entorno de fusión de ultra alta pureza. Al utilizar inducción electromagnética dentro de un vacío, este equipo aísla el acero fundido de los gases atmosféricos como el oxígeno y el nitrógeno. Este aislamiento es fundamental para prevenir la contaminación y garantizar que el lingote final posea la composición química exacta requerida para el acero de embalaje de alto rendimiento.

Perspicacia Clave: El proceso VIM elimina el "ruido" de los datos de su material. Al eliminar las impurezas gaseosas y prevenir la pérdida oxidativa de los elementos de aleación, asegura que los resultados de su investigación reflejen las verdaderas propiedades de su diseño de acero en lugar de los defectos del proceso de fusión.

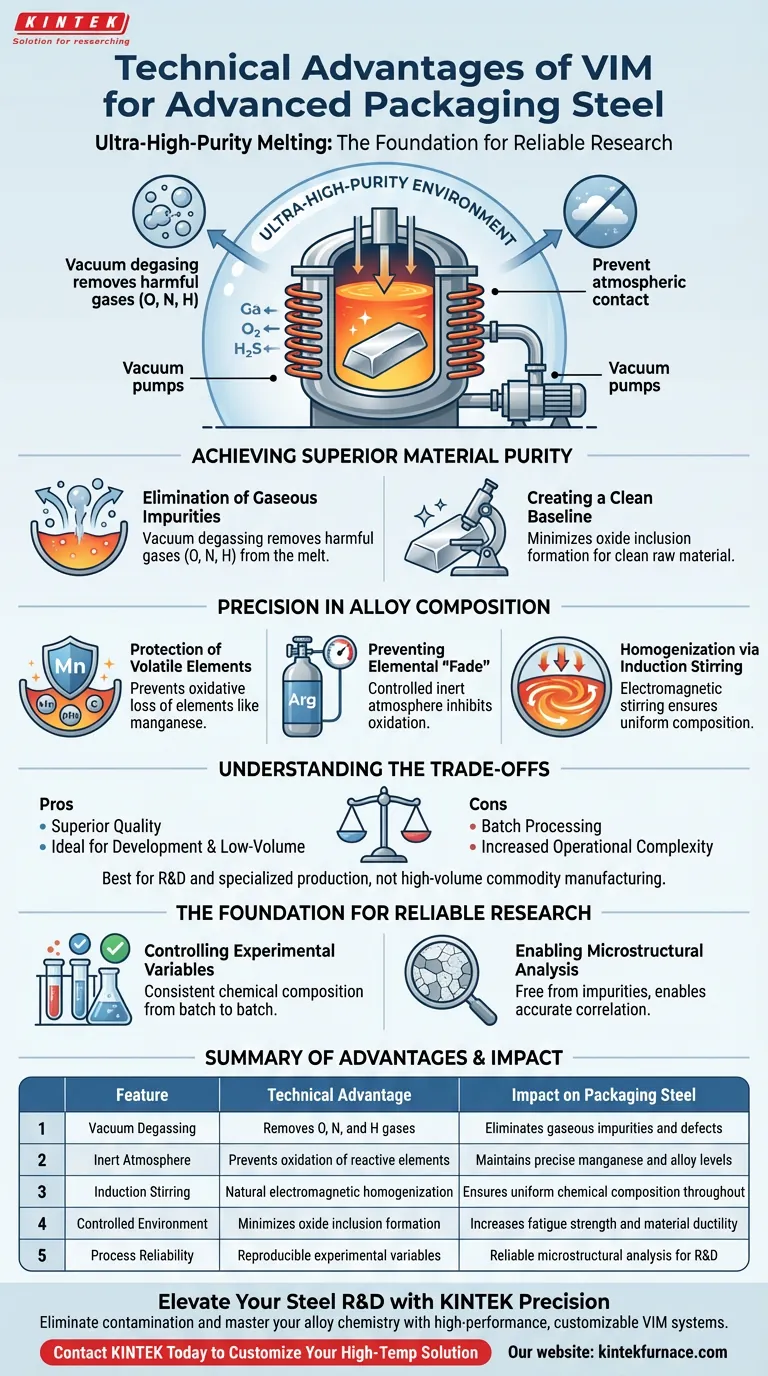

Lograr una Pureza Superior del Material

Eliminación de Impurezas Gaseosas

El beneficio más inmediato del horno VIM es la capacidad de desgasificación al vacío. El entorno de vacío facilita activamente la eliminación de gases nocivos como el oxígeno, el nitrógeno y el hidrógeno de la fusión.

Creación de una Base Limpia

Al minimizar el contacto entre la fusión y la atmósfera, el horno reduce drásticamente la formación de inclusiones de óxido. Esto da como resultado una base de materia prima "limpia", que es esencial al desarrollar grados de acero que requieren alta resistencia a la fatiga o ductilidad.

Precisión en la Composición de la Aleación

Protección de Elementos Volátiles

Los aceros de embalaje avanzados a menudo dependen de elementos de aleación específicos, como el manganeso, para lograr las propiedades mecánicas deseadas. En la fusión al aire libre, estos elementos son propensos a la pérdida oxidativa.

Prevención de la "Desaparición" Elemental

El horno VIM proporciona una atmósfera controlada de baja presión o inerte (a menudo argón). Esto inhibe eficazmente la oxidación de elementos reactivos, asegurando que el lingote final coincida con sus cálculos teóricos.

Homogeneización mediante Agitación por Inducción

El proceso de inducción electromagnética hace más que generar calor; induce una acción de agitación natural dentro del baño fundido. Esto asegura un alto grado de homogeneización composicional, distribuyendo el hierro, el carbono y el manganeso de manera uniforme en todo el lingote.

Comprender las Compensaciones

Procesamiento por Lotes vs. Flujo Continuo

Si bien el VIM ofrece una calidad superior, es inherentemente un proceso por lotes. Esto lo hace ideal para la fase de desarrollo y la producción especializada de bajo volumen, pero potencialmente menos eficiente para la fabricación de productos básicos de alto volumen en comparación con los métodos de colada continua.

Mayor Complejidad Operacional

Lograr altos niveles de vacío requiere sistemas de bombeo sofisticados y un mantenimiento estricto de las juntas. Esto añade una capa de complejidad operativa y costo que no está presente en la fusión por inducción estándar.

La Base para una Investigación Fiable

Control de Variables Experimentales

En I+D, la reproducibilidad es primordial. El horno VIM asegura que la composición química de los lingotes experimentales sea consistente de un lote a otro.

Permitiendo el Análisis Microestructural

Debido a que el acero está libre de impurezas no deseadas, la investigación posterior puede correlacionar con precisión la microestructura del acero con su rendimiento. Puede estar seguro de que los comportamientos observados se deben a su diseño de aleación, no a una contaminación aleatoria.

Tomar la Decisión Correcta para Su Proyecto

Para aprovechar la tecnología VIM de manera efectiva, alinee sus capacidades con su fase de desarrollo específica:

- Si su enfoque principal es el diseño fundamental de aleaciones: Confíe en VIM para evitar la pérdida de elementos de aleación caros o reactivos, asegurando que su prototipo coincida exactamente con su diseño.

- Si su enfoque principal es la prueba de rendimiento: Utilice lingotes VIM para eliminar los modos de falla relacionados con impurezas, lo que le permitirá aislar las propiedades mecánicas intrínsecas del acero.

- Si su enfoque principal es la escalabilidad del proceso: Utilice VIM para establecer el "estándar de oro" de calidad del material antes de pasar a métodos de fusión de mayor volumen y más rentables.

La entrada de alta calidad conduce a datos de alta calidad; el horno VIM es el guardián de esa calidad.

Tabla Resumen:

| Característica | Ventaja Técnica | Impacto en el Acero para Embalajes |

|---|---|---|

| Desgasificación al Vacío | Elimina gases O, N y H | Elimina impurezas gaseosas y defectos |

| Atmósfera Inerte | Previene la oxidación de elementos reactivos | Mantiene niveles precisos de manganeso y aleación |

| Agitación por Inducción | Homogeneización electromagnética natural | Asegura una composición química uniforme en todo el material |

| Entorno Controlado | Minimiza la formación de inclusiones de óxido | Aumenta la resistencia a la fatiga y la ductilidad del material |

| Fiabilidad del Proceso | Variables experimentales reproducibles | Análisis microestructural fiable para I+D |

Mejore su I+D de Acero con la Precisión de KINTEK

¿Listo para eliminar la contaminación y dominar la química de su aleación? Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Fusión por Inducción al Vacío (VIM) de alto rendimiento, hornos Muffle, de Tubo, Rotatorios y CVD, todos totalmente personalizables para satisfacer sus necesidades de laboratorio únicas. Ya sea que esté desarrollando acero para embalajes avanzados o explorando metalurgia fundamental, nuestros equipos proporcionan el entorno de ultra alta pureza requerido para una investigación de primer nivel.

Contacte a KINTEK Hoy Mismo para Personalizar su Solución de Alta Temperatura

Guía Visual

Referencias

- R. Uzun, Yasemin Kılıç. Effect of Chemical Composition and Annealing Parameters for Advanced Packaging Steel Applications. DOI: 10.16984/saufenbilder.1599129

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿De qué materiales están hechos típicamente los crisoles en los hornos de fundición al vacío? Elija el material adecuado para coladas de alta pureza

- ¿Qué es la tecnología de fusión al vacío y cómo funciona? Desbloquee metales puros de alto rendimiento

- ¿Cuál es la función del equipo de fusión y fundición por inducción al vacío en el acero de alto contenido de manganeso? Desbloquee una pureza superior

- ¿Cuáles son las ventajas de la fusión por inducción? Logre un procesamiento de metales más rápido, limpio y eficiente

- ¿Por qué se utilizan tubos huecos de cobre para las bobinas del horno de inducción? Refrigeración esencial para la fusión de alta potencia

- ¿Cuáles son las ventajas de utilizar una máquina de fusión por inducción IGBT? Aumente la eficiencia y la calidad

- ¿Qué materiales y especificaciones se utilizan típicamente en el moldeo al vacío? Dominando el prototipado de alta fidelidad con resinas de PU

- ¿Cuál es el método principal recomendado para fundir metales preciosos? Horno de inducción para alta pureza y eficiencia