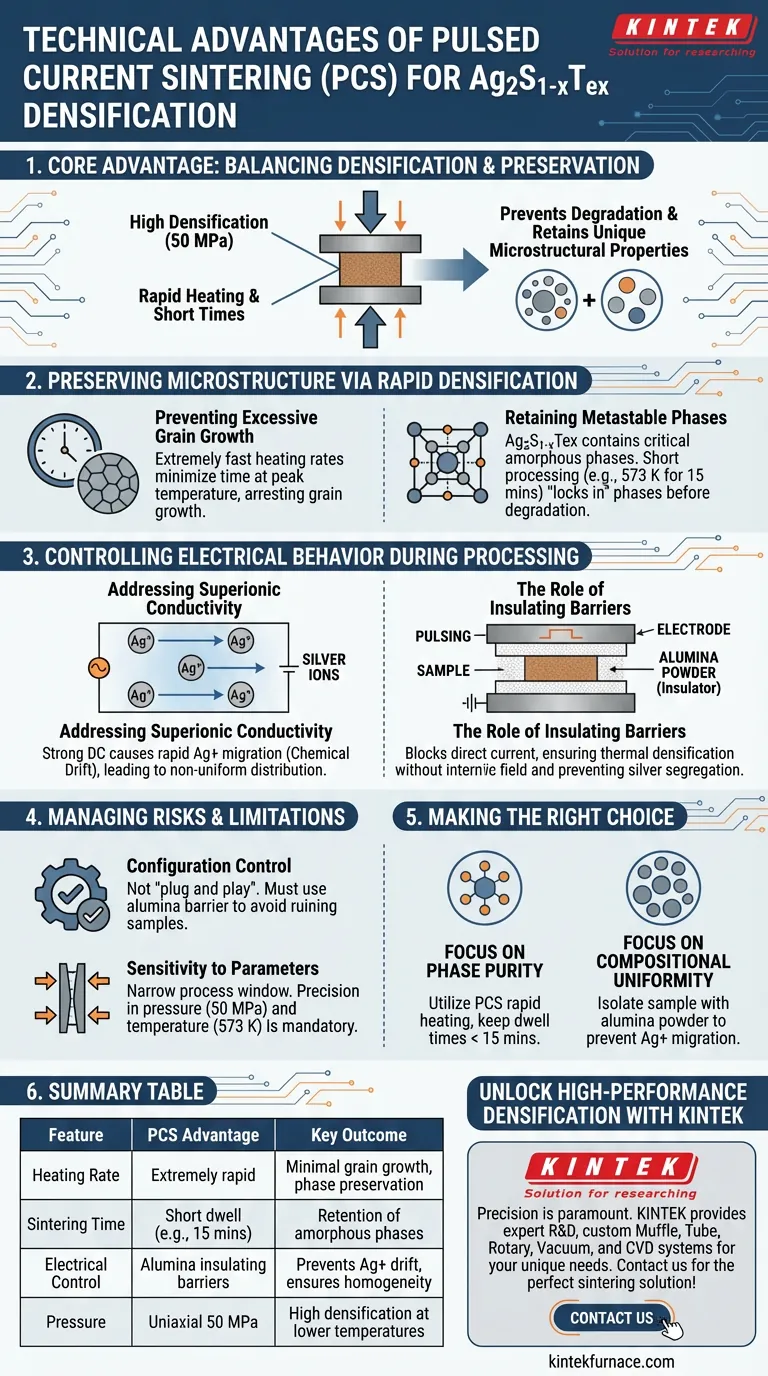

La principal ventaja técnica del Sinterizado por Corriente Pulsada (PCS) para Ag2S1-xTex radica en su capacidad para lograr una alta densificación a través de velocidades de calentamiento extremadamente rápidas y tiempos de procesamiento cortos. Al aplicar corriente pulsada directa junto con presión uniaxial (típicamente 50 MPa), el PCS consolida el material rápidamente, previniendo la degradación de sus propiedades microestructurales únicas.

El valor fundamental del PCS para este material es el equilibrio entre la densificación y la preservación. Genera el calor y la presión necesarios para solidificar la muestra sin exponerla a ciclos térmicos prolongados que destruyen fases metaestables e inducen segregación química.

Preservación de la Microestructura mediante Densificación Rápida

Prevención del Crecimiento Excesivo de Granos

Los métodos de sinterizado tradicionales a menudo requieren largos tiempos de "mantenimiento" a altas temperaturas. Esta exposición prolongada permite que los granos de cristal crezcan excesivamente, lo que puede degradar las propiedades mecánicas y eléctricas.

El PCS evita esto al utilizar velocidades de calentamiento extremadamente rápidas. Al minimizar el tiempo que el material pasa a la temperatura pico, la técnica detiene eficazmente el crecimiento de los granos, manteniendo una microestructura fina.

Retención de Fases Metaestables

Las muestras de Ag2S1-xTex contienen fases amorfas metaestables que son críticas para su rendimiento. Estas fases son termodinámicamente inestables y se cristalizarán o transformarán si se mantienen a altas temperaturas durante demasiado tiempo.

Los cortos tiempos de densificación inherentes al PCS, como el mantenimiento a 573 K durante solo 15 minutos, son cruciales aquí. Esta ventana de procesamiento rápido "fija" las fases amorfas antes de que puedan degradarse.

Control del Comportamiento Eléctrico Durante el Procesamiento

Abordar la Conductividad Superiónica

Un desafío único con Ag2S1-xTex es que los iones de plata (Ag+) poseen conductividad superiónica. Si una fuerte corriente directa fluye directamente a través de la muestra, estos iones migrarán rápidamente bajo el campo eléctrico.

Esta migración crea una "deriva química", lo que lleva a una distribución no uniforme de plata en todo el material. Esto resulta en propiedades eléctricas y mecánicas inconsistentes en la pieza final.

El Papel de las Barreras Aislantes

Para aprovechar el calor del PCS sin desencadenar la migración de iones, la configuración requiere una modificación específica. La parte superior e inferior de la muestra se cubren con polvo de alúmina aislante.

Garantía de Homogeneidad Química

Este aislamiento bloquea el paso directo de la corriente pulsada a través del material Ag2S1-xTex. En cambio, el calor se genera externa o indirectamente, asegurando que la muestra se densifique térmicamente sin estar sujeta al campo eléctrico interno que impulsa la segregación de plata.

Gestión de Riesgos y Limitaciones del Proceso

La Necesidad de Control de Configuración

Si bien el PCS es superior para este material, no es una solución "lista para usar". La configuración estándar del PCS permite que la corriente pase a través de la matriz y la muestra; no implementar la barrera aislante de alúmina arruinará una muestra de Ag2S1-xTex.

Sensibilidad a los Parámetros

Debido a que la velocidad de calentamiento es tan rápida, la ventana de procesamiento es estrecha. Una desviación en la presión (50 MPa) o la temperatura (573 K) puede llevar a una densificación incompleta o a la misma transformación de fase que se intenta evitar. La precisión en el control del proceso es obligatoria.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus muestras de Ag2S1-xTex, alinee su estrategia de procesamiento con estas prioridades:

- Si su enfoque principal es la Pureza de Fase: Utilice la capacidad de calentamiento rápido del PCS para mantener los tiempos de permanencia por debajo de 15 minutos, asegurando la retención de fases amorfas metaestables.

- Si su enfoque principal es la Uniformidad Composiciónal: Debe aislar la muestra con polvo de alúmina para evitar que el campo eléctrico impulse una migración no uniforme de iones de plata.

El éxito con este material requiere tratar el tiempo como una variable crítica y el aislamiento eléctrico como una restricción obligatoria.

Tabla Resumen:

| Característica | Ventaja del PCS para Ag2S1-xTex | Resultado Clave |

|---|---|---|

| Velocidad de Calentamiento | Ciclos de calentamiento extremadamente rápidos | Crecimiento mínimo de granos y preservación de fases |

| Tiempo de Sinterizado | Tiempos de permanencia cortos (ej. 15 min) | Retención de fases amorfas críticas |

| Control Eléctrico | Uso de barreras aislantes de alúmina | Previene la deriva de iones de plata y la segregación química |

| Aplicación de Presión | Presión uniaxial de 50 MPa | Alta densificación a temperaturas más bajas |

Desbloquee la Densificación de Materiales de Alto Rendimiento con KINTEK

La precisión es primordial al procesar materiales sensibles como Ag2S1-xTex. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas líderes en la industria de Muffle, Tubo, Rotativos, Vacío y CVD, junto con hornos de laboratorio avanzados de alta temperatura. Ya sea que necesite mantener fases metaestables o prevenir la migración de iones, nuestro equipo es totalmente personalizable para satisfacer sus necesidades únicas de investigación y producción.

¿Listo para mejorar las propiedades de su material? Contáctenos hoy para consultar con nuestros especialistas técnicos y encontrar la solución de sinterizado perfecta para su laboratorio.

Guía Visual

Referencias

- Kosuke Sato, Tsunehiro Takeuchi. Composition, time, temperature, and annealing-process dependences of crystalline and amorphous phases in ductile semiconductors Ag2S1−<i>x</i>Te<i>x</i> with <i>x</i> = 0.3–0.6. DOI: 10.1063/5.0180950

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué se requiere un alto vacío en un horno de prensado en caliente? Lograr una transparencia perfecta en cerámicas de fluoruro

- ¿Por qué se utiliza un sistema de calentamiento por inducción de frecuencia media en la fabricación de brocas de diamante mediante prensado en caliente al vacío? Para una velocidad y durabilidad superiores

- ¿Cuál es el beneficio del control de procesos programable de múltiples segmentos en hornos de sinterización por prensado en caliente para nano-cobre?

- ¿Cuáles son las ventajas clave de usar un horno de prensa en caliente al vacío? Desbloquee la máxima resistencia para compuestos de SiC/ZTA

- ¿Cómo influye el control de la presión de vacío en un horno SPS en el carburo cementado? Logre el éxito en el sinterizado de alta densidad

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Cuáles son las principales aplicaciones de los hornos de prensa caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué ventajas ofrece un horno SPS para la preparación de cerámicas de ZnS? Logre una dureza superior y claridad óptica