El Sinterizado por Plasma de Chispa (SPS) ofrece una ventaja técnica distintiva para el acero maraging al utilizar corriente directa pulsada y presión mecánica para lograr una densificación rápida. Este proceso genera velocidades de calentamiento extremadamente altas con tiempos de mantenimiento muy cortos, inhibiendo eficazmente el crecimiento de grano y preservando la microestructura fina necesaria para obtener propiedades mecánicas superiores.

Al evitar los largos ciclos térmicos del sinterizado convencional, el SPS permite la creación de estructuras "autocompuestas" donde la resistencia y la plasticidad se pueden ajustar con precisión sin fundir el material.

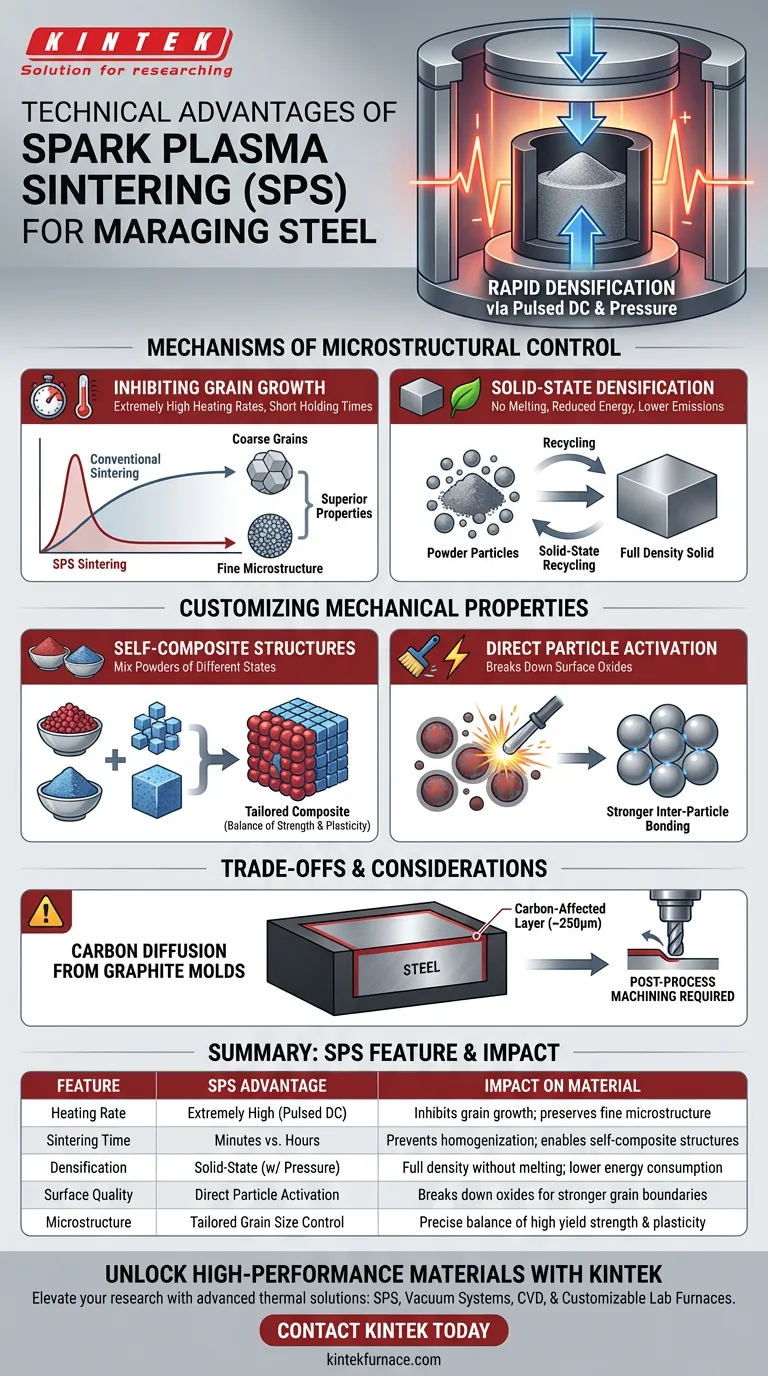

Mecanismos de Control Microestructural

Inhibición del Crecimiento de Grano

La principal ventaja del SPS es la velocidad a la que opera. Debido a que la corriente pulsada se aplica directamente a través de las partículas del polvo, el sistema alcanza velocidades de calentamiento extremadamente altas.

Este calentamiento rápido, combinado con tiempos de mantenimiento cortos, limita significativamente la ventana para el crecimiento excesivo de los granos. El resultado es una microestructura de grano fino que conserva una resistencia mecánica superior en comparación con los materiales procesados mediante métodos de sinterizado convencionales más lentos.

Densificación en Estado Sólido

El SPS opera como un método de reciclaje y fabricación en estado sólido. A diferencia de los procesos de fusión, el SPS evita el cambio de fase completo del metal.

Al mantener el material en estado sólido, se puede lograr una densificación completa en cuestión de minutos, preservando parcialmente las microestructuras finas originales del polvo o las virutas de partida. Esto también resulta en un menor consumo de energía y menores emisiones de carbono.

Personalización de Propiedades Mecánicas

Creación de Estructuras Autocompuestas

Una capacidad única del SPS es la facilitación de estructuras autocompuestas. Los ingenieros pueden mezclar polvos de diferentes estados de pretratamiento antes del sinterizado.

Debido a que el proceso es rápido y preciso, estos estados distintos no se homogeneizan en una única estructura promedio. En cambio, forman un compuesto dentro del mismo material, lo que permite un equilibrio adaptado entre alta resistencia y plasticidad.

Activación Directa de Partículas

La aplicación de corriente pulsada y presión ayuda a romper los óxidos superficiales y las impurezas en las partículas del polvo. Esto conduce a límites de grano más limpios y a una unión interpartícula más fuerte, lo cual es fundamental para la integridad estructural de aleaciones de alto rendimiento como el acero maraging.

Comprensión de las Compensaciones

Difusión de Carbono de los Moldes de Grafito

Si bien es técnicamente superior en densificación, el uso de moldes de grafito en el SPS presenta un desafío específico para el acero maraging. El entorno de prensado a alta temperatura facilita la difusión de carbono del molde al acero en la superficie.

La Necesidad de Mecanizado Post-Proceso

Esta difusión generalmente resulta en una capa afectada por el carbono de aproximadamente 250 micrómetros de profundidad. Para garantizar que las pruebas mecánicas reflejen con precisión las propiedades de la matriz del acero maraging, en lugar de este artefacto superficial, esta capa debe eliminarse mediante mecanizado o rectificado después del proceso de sinterizado.

Tomando la Decisión Correcta para su Aplicación

- Si su enfoque principal es maximizar la resistencia a la fluencia: Aproveche las altas velocidades de calentamiento del SPS para inhibir el crecimiento de grano y mantener una microestructura fina.

- Si su enfoque principal es equilibrar la ductilidad y la dureza: Utilice la técnica de "autocomposición" mezclando polvos de diferentes estados de pretratamiento para ajustar la plasticidad del material.

- Si su enfoque principal es la precisión dimensional: Planifique una tolerancia de mecanizado post-sinterizado de al menos 250 micrómetros para eliminar la capa de difusión de carbono causada por la herramienta de grafito.

El SPS convierte el desafío del sinterizado de aleaciones complejas en una oportunidad para la ingeniería microestructural precisa, siempre que la interacción superficial con las herramientas se gestione correctamente.

Tabla Resumen:

| Característica Técnica | Ventaja del SPS para Acero Maraging | Impacto en el Material |

|---|---|---|

| Velocidad de Calentamiento | Extremadamente alta mediante CC pulsada | Inhibe el crecimiento de grano; preserva la microestructura fina |

| Tiempo de Sinterizado | Minutos frente a horas | Evita la homogeneización; permite estructuras autocompuestas |

| Densificación | Estado sólido bajo presión mecánica | Densidad completa sin fusión; menor consumo de energía |

| Calidad Superficial | Activación directa de partículas | Rompe óxidos para límites de grano más fuertes |

| Microestructura | Control adaptado del tamaño de grano | Equilibrio preciso de alta resistencia a la fluencia y plasticidad |

Desbloquee Materiales de Alto Rendimiento con KINTEK

Mejore su investigación y producción con las soluciones térmicas avanzadas de KINTEK. Ya sea que esté trabajando con acero maraging o aleaciones complejas, nuestra experiencia en SPS, sistemas de vacío, CVD y hornos de alta temperatura de laboratorio personalizables garantiza que logre un control microestructural preciso y propiedades de material superiores.

Respaldados por I+D y fabricación líderes en la industria, proporcionamos las herramientas que necesita para una densificación rápida y un rendimiento de materiales personalizado. Contacte a KINTEK hoy para discutir los requisitos únicos de su proyecto y permítanos construir el horno perfecto para las necesidades de su laboratorio.

Guía Visual

Referencias

- Innovative Powder Pre-Treatment Strategies for Enhancing Maraging Steel Performance. DOI: 10.3390/ma18020437

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo logra un sistema de prensado en caliente (HP) la densificación completa? Lograr una densidad del 100 % en aleaciones de Ti-5Al-4W-2Fe

- ¿Cómo afectan el vacío y el argón a los compuestos de Ag-Ti2SnC? Optimice el sinterizado con hornos industriales de prensado en caliente

- ¿Cuál es el beneficio del control de procesos programable de múltiples segmentos en hornos de sinterización por prensado en caliente para nano-cobre?

- ¿Qué características de control de temperatura tienen los hornos de prensa caliente al vacío? Logre precisión en el procesamiento de materiales a alta temperatura

- ¿Por qué es crítica la interacción del molde de grafito para las cerámicas de ZnS? Proteja su pureza óptica en el prensado en caliente al vacío

- ¿Cuáles son las funciones principales de los moldes de grafito en el proceso de sinterización por prensado en caliente de aleaciones Nb-22.5Cr-5Si? Descúbrelo ahora

- ¿Cuáles son los diferentes tipos de métodos de calentamiento en los hornos de sinterización por prensado en caliente al vacío? Compare resistencia vs. inducción

- ¿Cómo protege el entorno de vacío en un horno de sinterización de prensado en caliente al vacío las cerámicas que contienen cromo? Descúbrelo.