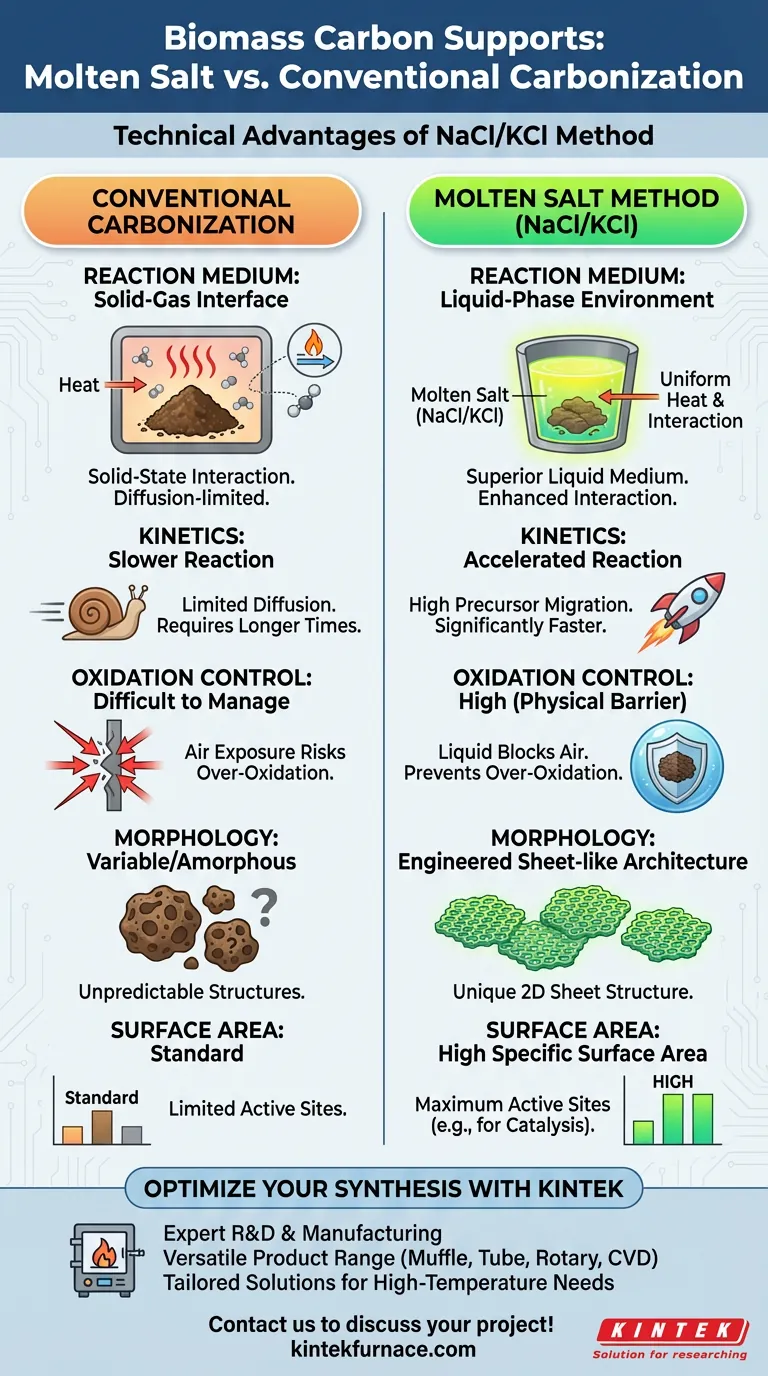

El método de sales fundidas (NaCl/KCl) se distingue de la carbonización convencional al crear un medio de reacción líquido que altera fundamentalmente el proceso de síntesis. Esta técnica ofrece ventajas técnicas específicas en la velocidad de reacción, el control ambiental y la morfología estructural resultante del carbono de biomasa.

La ventaja principal de este método radica en la transición de una reacción en estado sólido a un entorno de fase líquida. Este medio no solo acelera el proceso de carbonización, sino que también actúa como una barrera física contra la oxidación, produciendo materiales de alto rendimiento con arquitecturas únicas en forma de lámina.

Mecanismos de Síntesis Mejorada

El Medio de Reacción Superior

La carbonización convencional generalmente se basa en interacciones sólido-gas. En contraste, la mezcla de NaCl/KCl se transforma en una fase líquida a altas temperaturas.

Este entorno líquido actúa como un medio superior para las interacciones químicas en comparación con el calentamiento en seco estándar. Permite una distribución térmica y una interacción de materiales más uniformes.

Cinética de Reacción Acelerada

La fase líquida promueve activamente la disolución y migración de los precursores metálicos, específicamente fuentes de tungsteno como el trióxido de tungsteno derivado del paratungstato de amonio.

Al facilitar esta movilidad, el método de sales fundidas acelera significativamente la reacción de carbonización. Esta eficiencia es difícil de replicar en métodos convencionales de estado sólido donde la difusión es limitada.

Prevención de la Sobreoxidación

Un desafío crítico en la carbonización de biomasa es controlar el nivel de oxidación. El entorno líquido de sales fundidas proporciona un escudo físico que bloquea eficazmente el aire.

Este aislamiento previene la sobreoxidación del carbono de biomasa. En consecuencia, el método preserva mejor la integridad química del soporte de carbono que los métodos convencionales expuestos a atmósferas gaseosas variables.

Beneficios Estructurales y Morfológicos

Arquitectura de Superficie Diseñada

Las restricciones e interacciones impuestas por el medio de sales fundidas dictan la forma final del carbono. Esto facilita la formación de una estructura única en forma de lámina.

Alta Área Superficial Específica

Debido a la morfología única en forma de lámina y la carbonización controlada, el material resultante exhibe una alta área superficial específica. Esta característica es esencial para aplicaciones que requieren sitios activos máximos, como la catálisis.

Comprender el Cambio Operativo

Procesamiento en Fase Líquida vs. Sólida

La implementación de este método requiere pasar del simple tratamiento térmico a la gestión de un sistema de sales líquidas.

Si bien los métodos convencionales son químicamente más simples, carecen de la participación "activa" del medio. La sal fundida no es solo un fluido de transferencia de calor; es un participante activo que da forma al resultado físico y químico del soporte de carbono.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar el método de sales fundidas debe basarse en las propiedades físicas específicas que requiere de su soporte de carbono.

- Si su enfoque principal es la Eficiencia Estructural: Elija el método de sales fundidas para lograr una estructura única en forma de lámina con un área superficial específica alta.

- Si su enfoque principal es la Pureza del Material: Confíe en este método para bloquear el aire y prevenir la degradación causada por la sobreoxidación.

- Si su enfoque principal son la Cinética de Reacción: Utilice la mezcla de NaCl/KCl para promover la migración de precursores y acelerar la carbonización.

Al aprovechar la fase líquida de la mezcla de NaCl/KCl, obtiene un control preciso sobre la velocidad de reacción y la arquitectura final de su carbono de biomasa.

Tabla Resumen:

| Característica | Carbonización Convencional | Método de Sales Fundidas (NaCl/KCl) |

|---|---|---|

| Medio de Reacción | Interfaz Sólido-Gas | Entorno de Fase Líquida |

| Cinética | Más Lenta (Limitada por difusión) | Acelerada (Alta migración de precursores) |

| Control de Oxidación | Difícil de gestionar | Alto (El líquido actúa como barrera física) |

| Morfología | Variable/Amorfa | Arquitectura Diseñada en Forma de Lámina |

| Área Superficial | Estándar | Alta Área Superficial Específica |

Optimice la Síntesis de sus Materiales Avanzados con KINTEK

La transición de la carbonización convencional a técnicas avanzadas de sales fundidas requiere un control térmico preciso y equipos especializados. KINTEK proporciona las soluciones de laboratorio de alto rendimiento necesarias para dominar estas reacciones complejas.

Nuestro Valor para Usted:

- I+D y Fabricación Expertos: Nuestros sistemas están diseñados para las exigentes demandas del procesamiento de sales líquidas y vacío.

- Gama de Productos Versátil: Desde hornos Muffle y de Tubo hasta sistemas especializados de CVD y Rotatorios, cubrimos todas sus necesidades de alta temperatura.

- Soluciones a Medida: Cada laboratorio es único; ofrecemos hornos totalmente personalizables para que coincidan con sus objetivos específicos de carbonización de biomasa o síntesis de materiales.

Ya sea que busque estructuras superiores en forma de lámina o cinética de reacción acelerada, KINTEK tiene la tecnología para llevarlo allí. ¡Contáctenos hoy para discutir los requisitos únicos de su proyecto!

Guía Visual

Referencias

- Zunming Lu, Xiaofeng Wei. N-S Co-Doped WC Nanoparticles Show High Catalytic Activity in Hydrogen Evolution Reaction. DOI: 10.3390/coatings15060630

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función de un autoclave revestido de teflón en el tratamiento ácido hidrotermal? Mejora la eficiencia de la síntesis de catalizadores

- ¿Cuál es el propósito de agregar fluoruro de calcio (CaF2) en la producción de magnesio? Acelere su reducción carbotérmica al vacío

- ¿Cuál es la función de la característica de enfriamiento lento en un horno para Li2.7Sc0.1Sb? Domina la calidad de monocristal

- ¿Qué papel juega un horno de secado al vacío en el postprocesamiento de nanopartículas magnéticas de Fe3O4? Asegurar la pureza de fase

- ¿Cuáles son las ventajas de usar un horno de lote? Logre una flexibilidad y precisión de proceso inigualables

- ¿Por qué usar una platina de muestra calefactada para el estudio de la interfaz Si/SiO2? Analice el estrés térmico y la falta de coincidencia del CTE en tiempo real

- ¿Cuáles son los inconvenientes de la compactación en frío y la sinterización? Mayor porosidad y propiedades mecánicas más débiles

- ¿Cuáles son las consideraciones de selección de materiales para recubrimientos multicapa? Optimice sus moldes cerámicos para monocristales