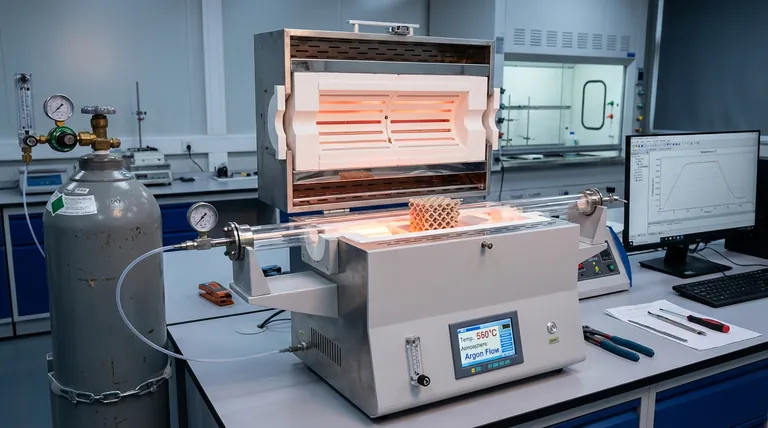

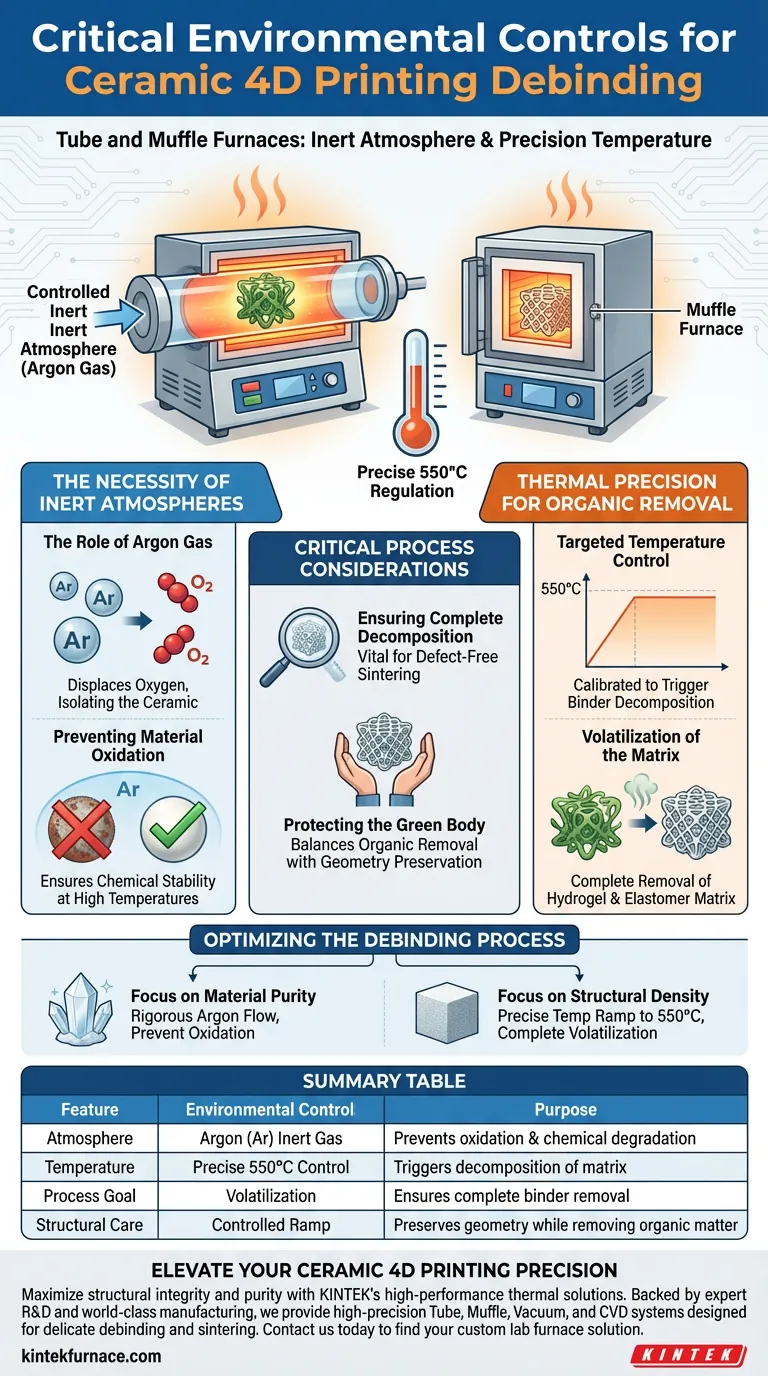

Los hornos de tubo y los hornos de mufla proporcionan una atmósfera inerte controlada, específicamente utilizando argón (Ar), junto con una regulación precisa de la temperatura. Durante la etapa de desaglutinación de la impresión 4D de cerámica, este entorno controlado es fundamental para descomponer los componentes orgánicos, como la matriz de hidrogel y elastómero, al tiempo que se previene estrictamente la oxidación del material cerámico.

La desaglutinación exitosa requiere la eliminación de los aglutinantes sin comprometer la estructura cerámica. Al mantener un entorno protegido con argón a aproximadamente 550 °C, estos hornos garantizan que la materia orgánica se volatilice por completo y al mismo tiempo protegen la cerámica de la degradación química.

La Necesidad de Atmósferas Inertes

El Papel del Gas Argón

Estos hornos funcionan introduciendo una atmósfera controlada de argón (Ar). Este gas inerte desplaza el oxígeno y otros elementos reactivos dentro de la cámara de calentamiento.

Prevención de la Oxidación del Material

Los componentes cerámicos son vulnerables a la oxidación cuando se exponen a altas temperaturas en aire normal. El escudo de argón aísla eficazmente la cerámica, asegurando que permanezca químicamente estable durante el proceso de calentamiento.

Precisión Térmica para la Eliminación de Orgánicos

Control de Temperatura Dirigido

El horno facilita un aumento controlado de la temperatura, apuntando específicamente a aproximadamente 550 °C. Esta temperatura está calibrada para desencadenar la descomposición de los aglutinantes orgánicos utilizados en el proceso de impresión.

Volatilización de la Matriz

El objetivo es la eliminación completa de la matriz de hidrogel y elastómero. El entorno térmico asegura que estos componentes orgánicos se descompongan y volatilizen por completo, dejando una estructura cerámica limpia lista para la densificación.

Consideraciones Críticas del Proceso

Garantizar la Descomposición Completa

Es vital que toda la materia orgánica se elimine antes de la siguiente fase. Cualquier aglutinante residual que quede después de esta etapa puede causar defectos durante la fase final de sinterización y densificación.

Protección del Cuerpo Verde

La transición de una pieza impresa a una pieza sinterizada es delicada. Los controles ambientales deben equilibrar la eliminación agresiva de orgánicos con la preservación suave de la geometría cerámica.

Optimización del Proceso de Desaglutinación

Para garantizar los resultados de la más alta calidad en la impresión 4D de cerámica, alinee la configuración de su horno con sus objetivos de procesamiento específicos:

- Si su enfoque principal es la pureza del material: Mantenga un flujo riguroso de argón para prevenir estrictamente la oxidación, preservando la integridad química de los componentes cerámicos.

- Si su enfoque principal es la densidad estructural: Asegúrese de que la rampa de temperatura a 550 °C sea precisa para garantizar la volatilización completa de la matriz de hidrogel y elastómero antes de que comience la sinterización.

Al dominar estos controles ambientales, garantiza que la fidelidad estructural del componente cerámico se mantenga durante la fase crítica de desaglutinación.

Tabla Resumen:

| Característica | Control Ambiental | Propósito en la Desaglutinación de Cerámica 4D |

|---|---|---|

| Atmósfera | Gas Inerte de Argón (Ar) | Previene la oxidación y la degradación química de las cerámicas |

| Temperatura | Control Preciso de 550 °C | Desencadena la descomposición de la matriz de hidrogel y elastómero |

| Objetivo del Proceso | Volatilización | Asegura la eliminación completa de los aglutinantes orgánicos |

| Cuidado Estructural | Rampa Controlada | Preserva la geometría mientras elimina la materia orgánica |

Mejore la Precisión de su Impresión 4D de Cerámica

Maximice la integridad estructural y la pureza de sus materiales avanzados con las soluciones térmicas de alto rendimiento de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Tubo, Mufla, Vacío y CVD de alta precisión diseñados específicamente para manejar las delicadas etapas de desaglutinación y sinterización de la impresión 4D.

Ya sea que necesite entornos rigurosos con protección de argón o perfiles de calentamiento personalizables, KINTEK ofrece la experiencia térmica para garantizar que sus componentes cerámicos estén libres de defectos. Contáctenos hoy mismo para encontrar su solución de horno de laboratorio personalizada y dé el siguiente paso en la innovación de materiales.

Guía Visual

Referencias

- Rong Wang, Qi Ge. Direct 4D printing of ceramics driven by hydrogel dehydration. DOI: 10.1038/s41467-024-45039-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el mecanismo por el cual una atmósfera reductora mejora el rendimiento de las ferritas de Mn-Zn? Desbloqueando la excelencia magnética

- ¿Cuáles son los aspectos clave de una atmósfera reductora en las operaciones de horno? Domine el tratamiento térmico para obtener resultados superiores

- ¿Cómo beneficia al aluminio el tratamiento térmico en atmósfera inerte? Evite la acumulación de óxido para obtener resultados superiores

- ¿Cuál es un ejemplo de gas utilizado para el recocido de aleaciones de titanio, y por qué? Descubra el papel esencial del argón para obtener resultados superiores

- ¿Cuáles son las consecuencias de una atmósfera de horno controlada de manera inadecuada? Evite defectos costosos y riesgos de seguridad

- ¿Por qué es fundamental el uso de un horno de mufla programable para la preparación de U0.92Mn3Si2C? Asegure la precisión de la síntesis

- ¿Cómo beneficia el entorno protegido con nitrógeno a la carbonización de biomasa? Descubra los secretos de la pirólisis de alto rendimiento

- ¿Por qué es necesario un flujo continuo de argón durante el tratamiento térmico del grafito? Lograr una purificación ultraprofunda de 2400 °C