La principal ventaja de usar nitrógeno durante la extracción alcalina de sílice es su capacidad para crear un entorno químicamente inerte que preserva estrictamente los niveles de pH de la solución. Al desplazar los gases atmosféricos reactivos, el nitrógeno asegura que el agente alcalino siga siendo lo suficientemente potente como para disolver completamente la sílice de la biomasa.

El nitrógeno actúa como un estabilizador crucial del proceso, evitando que el dióxido de carbono atmosférico neutralice el disolvente alcalino. Esta protección asegura que la reacción química se centre por completo en la conversión del silicio en silicato de sodio soluble, en lugar de desperdiciarse en reacciones secundarias.

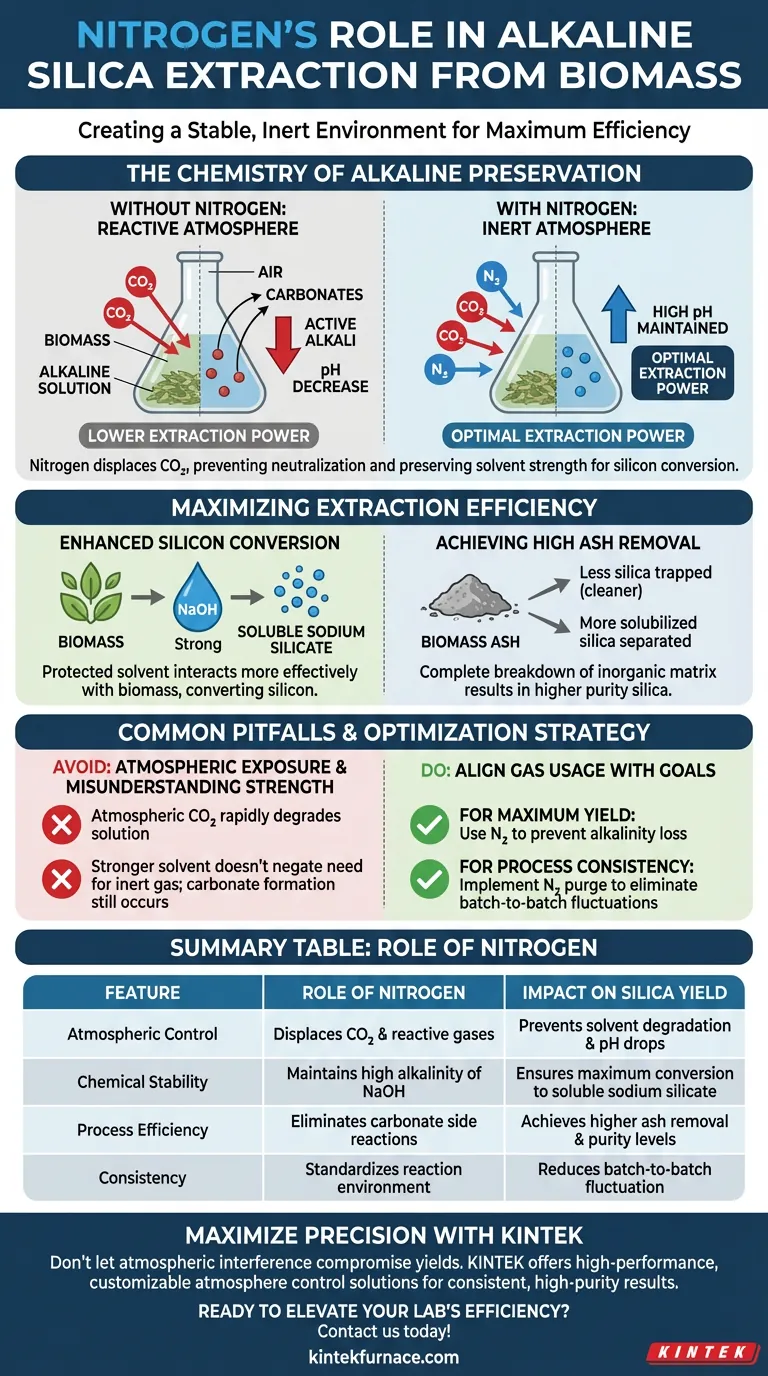

La Química de la Preservación Alcalina

Mantenimiento de un Entorno de Alto pH

La extracción de sílice de la biomasa depende en gran medida del mantenimiento de un alto pH dentro de la solución alcalina.

El nitrógeno es fundamentalmente no reactivo en este contexto. No se disuelve en la solución para alterar su acidez o basicidad, asegurando que el entorno químico permanezca estable durante todo el proceso.

Prevención de la Formación de Carbonatos

La amenaza más significativa para la extracción alcalina es la presencia de dióxido de carbono ($CO_2$).

Si la solución se expone al aire, el $CO_2$ reacciona con los agentes alcalinos (como el hidróxido de sodio) para formar carbonatos. Esta reacción consume efectivamente el álcali activo, disminuyendo el pH y reduciendo el poder de extracción de la solución.

Desplazamiento de Gases Reactivos

El nitrógeno sirve como un "gas de relleno" para desplazar físicamente estos elementos reactivos.

Al ocupar el espacio de cabeza o burbujear a través del reactor, evita que el $CO_2$ entre en contacto con el disolvente.

Maximización de la Eficiencia de Extracción

Mejora de la Conversión de Silicio

El objetivo del proceso es convertir el silicio inorgánico que se encuentra en la biomasa en silicato de sodio soluble.

La eficiencia de esta conversión está directamente relacionada con la concentración y la potencia del hidróxido de sodio ($NaOH$). Dado que el nitrógeno protege el $NaOH$ de la neutralización, el disolvente puede interactuar de manera más efectiva con la biomasa.

Logro de una Alta Eliminación de Cenizas

Cuando el disolvente funciona de manera óptima, descompone la matriz inorgánica de la biomasa de manera más completa.

Esto da como resultado altas tasas de eliminación de cenizas, ya que la sílice se solubiliza y se separa con éxito del material orgánico. Sin nitrógeno, la alcalinidad reducida dejaría cantidades significativas de sílice atrapadas en las cenizas de la biomasa.

Errores Comunes a Evitar

El Costo de la Exposición Atmosférica

No utilizar un gas inerte como el nitrógeno es una fuente común de inconsistencia en el proceso.

Los operadores a menudo subestiman la rapidez con la que el $CO_2$ atmosférico puede degradar una solución alcalina. Esta degradación conduce a rendimientos impredecibles y requiere concentraciones más altas de disolvente para compensar la pérdida.

Malentendido de la Potencia del Disolvente

Es un error suponer que comenzar con un disolvente más fuerte anula la necesidad de una atmósfera inerte.

Incluso las soluciones altamente concentradas sufrirán la formación de carbonatos en la superficie sin nitrógeno, lo que conducirá a una menor pureza en el producto de sílice final.

Optimización de su Estrategia de Extracción

Para lograr los mejores resultados en la extracción de sílice, alinee el uso de gas con sus objetivos de procesamiento específicos:

- Si su principal enfoque es el Rendimiento Máximo: Utilice nitrógeno para prevenir la pérdida de alcalinidad, asegurando que cada mol de disolvente esté disponible para convertir el silicio.

- Si su principal enfoque es la Consistencia del Proceso: Implemente una purga de nitrógeno para eliminar las condiciones atmosféricas variables que causan fluctuaciones de pH de un lote a otro.

El control de la atmósfera de su reacción es tan crítico como la concentración de sus agentes químicos.

Tabla Resumen:

| Característica | Función del Nitrógeno en la Extracción | Impacto en el Rendimiento de Sílice |

|---|---|---|

| Control Atmosférico | Desplaza el $CO_2$ y los gases reactivos | Previene la degradación del disolvente y la caída del pH |

| Estabilidad Química | Mantiene la alta alcalinidad del $NaOH$ | Asegura la máxima conversión a silicato de sodio soluble |

| Eficiencia del Proceso | Elimina las reacciones secundarias de formación de carbonatos | Logra mayores tasas de eliminación de cenizas y niveles de pureza |

| Consistencia | Estandariza el entorno de reacción | Reduce la fluctuación de lote a lote en las tasas de extracción |

Maximice la Precisión de su Extracción con KINTEK

No permita que la interferencia atmosférica comprometa sus rendimientos de sílice. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento, todos personalizables para sus necesidades únicas de laboratorio e industriales. Ya sea que esté optimizando el procesamiento de biomasa o desarrollando materiales avanzados, nuestras soluciones de hornos de alta temperatura brindan el control preciso de la atmósfera que necesita para obtener resultados consistentes y de alta pureza.

¿Listo para mejorar la eficiencia de su laboratorio? Contáctenos hoy para consultar con nuestros expertos sobre el sistema perfecto para su estrategia de extracción.

Guía Visual

Referencias

- Multi-step pre-treatment of rice husk for fractionation of components including silica. DOI: 10.3389/fchem.2025.1538797

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Por qué es importante el tratamiento térmico en atmósfera inerte para el acero? Prevenir la oxidación para un acabado y rendimiento superiores

- ¿Cómo beneficia al aluminio el tratamiento térmico en atmósfera inerte? Evite la acumulación de óxido para obtener resultados superiores

- ¿Es el vacío por sí solo suficiente para prevenir la oxidación en los hornos? Descubra el papel fundamental del control de la atmósfera

- ¿Cuál es el propósito principal de usar un horno de secado a temperatura constante en el pretratamiento de la bagaza de caña de azúcar? Descúbrelo

- ¿Qué es una atmósfera exotérmica en aplicaciones de hornos? Proteja los metales de la oxidación de manera eficiente

- ¿Cómo funciona el mecanismo de calentamiento de un horno de retorta? Desbloquee un control preciso de la atmósfera para su laboratorio

- ¿Por qué la calcinación de catalizadores de níquel soportados en carbono necesita gas inerte? Proteja la estructura de su soporte