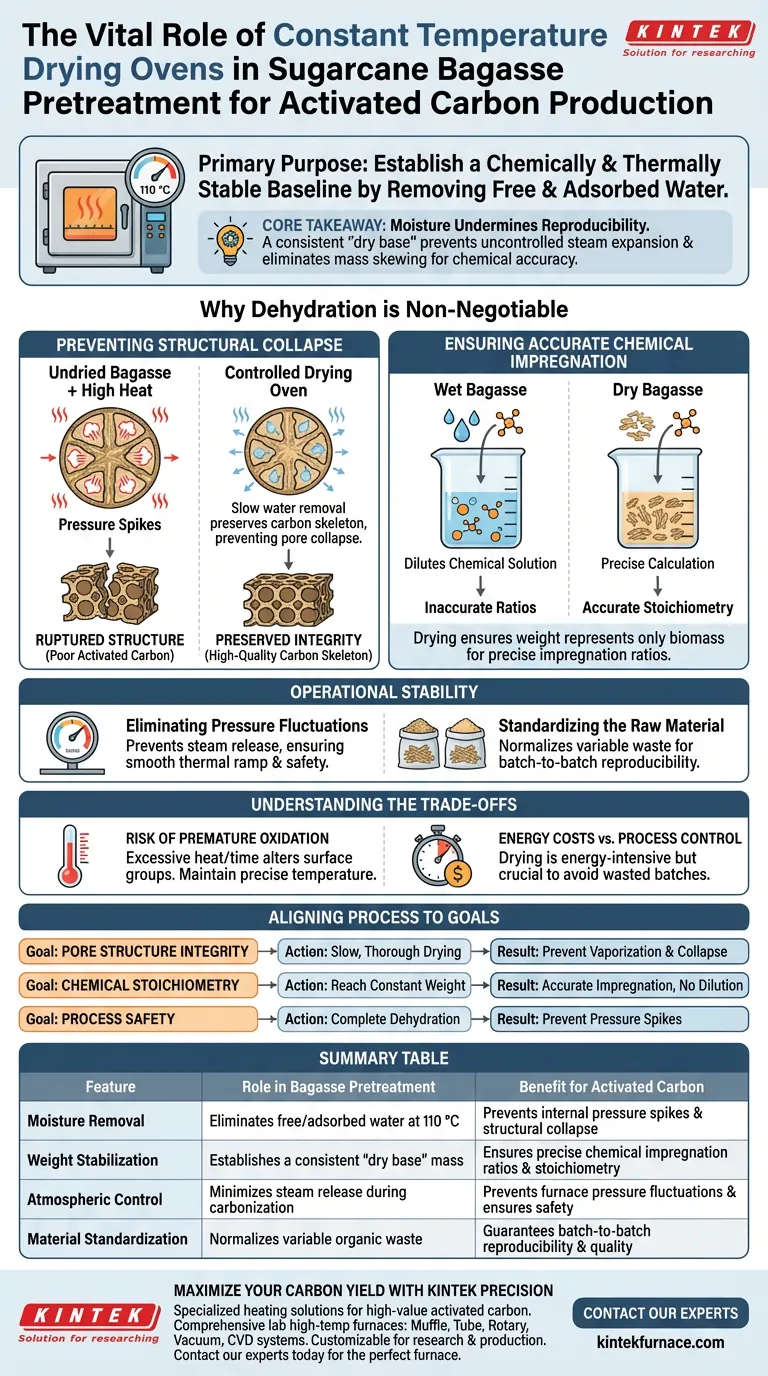

El propósito principal de un horno de secado a temperatura constante en el pretratamiento de la bagaza de caña de azúcar es establecer una línea de base química y térmicamente estable eliminando por completo el agua libre y adsorbida. Operando típicamente a 110 °C, este proceso protege la estructura física del material durante las fases posteriores de alta temperatura y garantiza la precisión de los cálculos de los reactivos químicos.

Conclusión Clave La humedad es una variable que socava la reproducibilidad en la producción de carbón activado. Al garantizar una "base seca" consistente, el horno de secado previene la expansión de vapor incontrolada que destruye las estructuras de poros y elimina la masa de agua que de otro modo sesgaría la concentración de los activadores químicos.

Por qué la Deshidratación del Pretratamiento es Innegociable

El proceso de secado no se trata simplemente de eliminar la humedad; se trata de preparar la microestructura de la biomasa para entornos químicos y térmicos hostiles.

Prevención del Colapso Estructural

Cuando la bagaza sin secar entra en un horno de carbonización a alta temperatura, el agua residual se convierte instantáneamente en vapor. Esta rápida vaporización crea picos de presión internos que pueden romper la estructura celular de la biomasa.

Al eliminar el agua lentamente en un horno controlado, se preserva la integridad del esqueleto de carbono. Esto previene el colapso de la estructura porosa, que es la característica definitoria del carbón activado de alta calidad.

Garantía de Impregnación Química Precisa

La producción de carbón activado a menudo implica la impregnación de la materia prima con agentes químicos (como ácidos o bases). Si la bagaza contiene cantidades desconocidas de humedad, esa agua diluye la solución química.

El secado asegura que el peso de la materia prima represente solo la biomasa. Esto permite un cálculo preciso de las relaciones de impregnación, asegurando que la reacción química proceda exactamente como se diseñó.

Estabilidad Operacional en el Procesamiento Posterior

Más allá de la calidad del producto final, el secado es esencial para la seguridad y estabilidad del equipo de fabricación.

Eliminación de Fluctuaciones de Presión

La referencia principal destaca que el secado previene fluctuaciones de presión durante la pre-carbonización. La liberación repentina de vapor de la biomasa húmeda puede desestabilizar la atmósfera interna de un horno.

Eliminar esta variable de antemano asegura una rampa térmica suave y predecible durante la fase de carbonización.

Estandarización de la Materia Prima

La bagaza de caña de azúcar es un producto de desecho orgánico con un contenido de humedad inicial muy variable. Procesarla inmediatamente sin secar conduciría a resultados inconsistentes entre lotes.

Un horno de temperatura constante crea un punto de partida estandarizado. Ya sea que el suministro crudo esté ligeramente húmedo o empapado, la salida del horno es consistente, lo que garantiza la reproducibilidad experimental y de producción.

Comprensión de los Compromisos

Si bien es esencial, el proceso de secado requiere una gestión cuidadosa para evitar dañar el material precursor.

El Riesgo de Oxidación Prematura

Si bien 105 °C a 110 °C es estándar, temperaturas excesivamente altas o una exposición prolongada pueden provocar oxidación superficial. Esto puede alterar los grupos funcionales superficiales de la biomasa antes de que comience la activación.

Es fundamental mantener la temperatura con precisión para eliminar el agua sin iniciar la degradación química del material orgánico.

Costos de Energía vs. Control del Proceso

El secado es un paso intensivo en energía que agrega tiempo al ciclo de producción, requiriendo a menudo de 12 a 24 horas. Sin embargo, omitir este paso para ahorrar energía a menudo resulta en lotes desperdiciados debido a un desarrollo deficiente de los poros o fallas estructurales.

Tomando la Decisión Correcta para su Objetivo

Los parámetros específicos de su proceso de secado deben alinearse con sus atributos de calidad críticos.

- Si su enfoque principal es la Integridad de la Estructura de los Poros: Priorice un secado lento y completo para prevenir la vaporización rápida y el colapso del esqueleto durante la carbonización.

- Si su enfoque principal es la Estequiometría Química: Asegúrese de que el material alcance un peso constante para garantizar que la humedad residual no diluya sus agentes activadores.

- Si su enfoque principal es la Seguridad del Proceso: Verifique la deshidratación completa para prevenir picos de presión peligrosos en reactores sellados de alta temperatura.

El horno de secado transforma los residuos orgánicos variables en un precursor confiable de grado de ingeniería listo para una activación de precisión.

Tabla Resumen:

| Característica | Rol en el Pretratamiento de la Bagaza | Beneficio para el Carbón Activado |

|---|---|---|

| Eliminación de Humedad | Elimina agua libre y adsorbida a 110 °C | Previene picos de presión internos y colapso estructural |

| Estabilización del Peso | Establece una masa de "base seca" consistente | Asegura relaciones de impregnación química y estequiometría precisas |

| Control Atmosférico | Minimiza la liberación de vapor durante la carbonización | Previene fluctuaciones de presión del horno y garantiza la seguridad |

| Estandarización del Material | Normaliza los residuos orgánicos variables | Garantiza la reproducibilidad y calidad lote a lote |

Maximice su Rendimiento de Carbono con la Precisión KINTEK

Lograr la estructura de poros perfecta comienza con un pretratamiento térmico riguroso. En KINTEK, proporcionamos las soluciones de calentamiento especializadas necesarias para transformar la biomasa cruda en carbón activado de alto valor.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de hornos de alta temperatura de laboratorio, que incluyen sistemas de Mufla, Tubo, Rotatorio, de Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de investigación o producción. Ya sea que esté optimizando protocolos de deshidratación o escalando la carbonización, nuestro equipo ofrece la estabilidad de temperatura que su proceso exige.

¿Listo para mejorar su ciencia de materiales? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los requisitos de seguridad y operación para los hornos de caja y los hornos de atmósfera? Garantice un tratamiento térmico seguro y eficiente

- ¿Por qué son valiosos los hornos de retorta en investigación y desarrollo? Desbloquee un control atmosférico preciso para sus experimentos

- ¿Cuáles son los componentes clave de un horno de atmósfera inerte? Partes esenciales para un calentamiento sin contaminación

- ¿Cómo beneficia la producción el rendimiento de calentamiento y enfriamiento de los hornos de atmósfera tipo caja? Aumenta el rendimiento y la calidad

- ¿Para qué proceso es útil un horno de retorta? Tratamiento térmico maestro con control absoluto de la atmósfera

- ¿Por qué es necesario un control preciso de la temperatura a 500 °C en un horno de pirólisis? Maximizar la recuperación de fibra de carbono

- ¿Qué es una atmósfera protectora? Controle el entorno de su producto para prevenir el deterioro y la corrosión

- ¿Por qué los hornos de atmósfera controlada continua son críticos para las piezas de acero MIM? Lograr un sinterizado de alta densidad