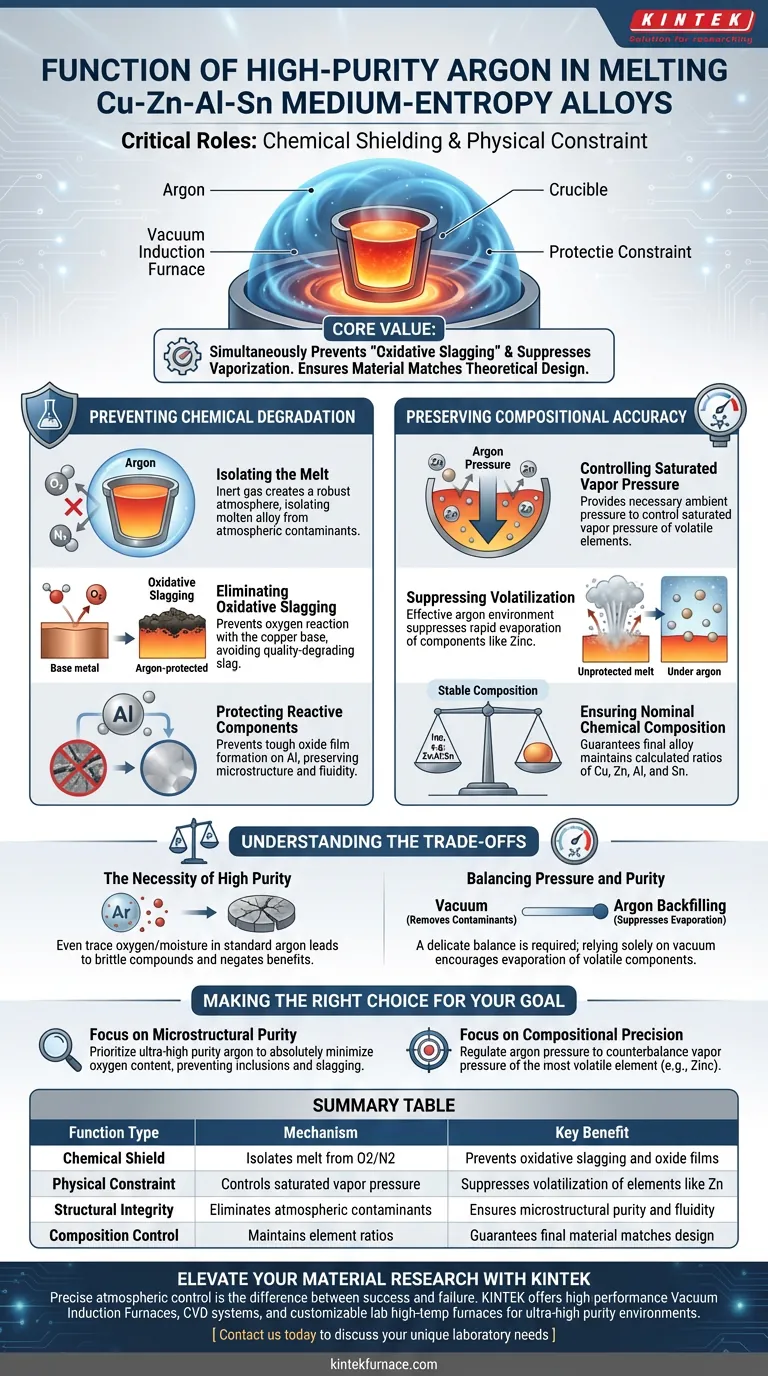

En la fabricación de aleaciones de entropía media de Cu-Zn-Al-Sn, el argón de alta pureza cumple dos funciones críticas: actúa como un escudo químico contra la oxidación y una restricción física contra la evaporación de elementos. Al establecer un ambiente inerte dentro del horno de inducción al vacío, el argón asegura que la aleación final conserve tanto su pureza estructural prevista como su precisa formulación química.

El valor central de un ambiente de argón de alta pureza es su capacidad para prevenir simultáneamente la "escorificación oxidativa" de la base de cobre y suprimir la vaporización de componentes volátiles de la aleación, asegurando que el material real coincida con el diseño teórico.

Prevención de la Degradación Química

Aislamiento de la Fusión

La función principal del argón de alta pureza es crear una atmósfera protectora robusta. Este gas inerte aísla eficazmente la aleación fundida de los contaminantes atmosféricos, específicamente el oxígeno y el nitrógeno.

Eliminación de la Escorificación Oxidativa

Sin este aislamiento, la aleación a base de cobre es susceptible a la "escorificación oxidativa". Este proceso ocurre cuando el oxígeno reacciona con la fusión, creando escoria que degrada la calidad del material.

Protección de Componentes Reactivos

Si bien la base de cobre requiere protección, el componente de aluminio (Al) es particularmente sensible. El argón previene la formación de películas de óxido duras que pueden comprometer la microestructura y la fluidez de la aleación.

Preservación de la Precisión Composicional

Control de la Presión de Vapor Saturado

Más allá de la protección química, el argón desempeña un papel físico vital con respecto a los componentes volátiles de la aleación (como el Zinc). El gas proporciona la presión ambiental necesaria para controlar la presión de vapor saturado de estos elementos.

Supresión de la Volatilización

La fusión a alta temperatura puede hacer que los elementos volátiles se evaporen rápidamente si no se controlan. El ambiente de argón suprime eficazmente esta volatilización, manteniendo estos elementos dentro de la fusión en lugar de permitir que escapen a la cámara del horno.

Garantía de la Composición Química Nominal

Al gestionar la presión de vapor, el ambiente de argón garantiza que la aleación final mantenga su "composición química nominal". Esto asegura que las proporciones de Cu, Zn, Al y Sn permanezcan exactamente como se calcularon en el diseño de la aleación.

Comprensión de las Compensaciones

La Necesidad de Alta Pureza

El argón industrial estándar a menudo es insuficiente para aleaciones de entropía media. Incluso cantidades traza de oxígeno o humedad en el suministro de gas pueden provocar la formación de compuestos quebradizos u óxidos superficiales, lo que anula los beneficios de la atmósfera protectora.

Equilibrio entre Presión y Pureza

Existe un delicado equilibrio entre los niveles de vacío y el rellenado de argón. Si bien un vacío elimina los contaminantes iniciales, depender únicamente de un vacío fomentaría la rápida evaporación de componentes volátiles como el Zinc; por lo tanto, la introducción de argón no es opcional sino un requisito para la estabilidad composicional.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de fusión para aleaciones de Cu-Zn-Al-Sn, considere los siguientes objetivos específicos:

- Si su enfoque principal es la Pureza Microestructural: Priorice el grado de pureza de su fuente de argón para minimizar absolutamente el contenido de oxígeno, previniendo inclusiones de óxido y escorificación.

- Si su enfoque principal es la Precisión Composicional: Concéntrese en regular la presión de argón dentro del horno para contrarrestar específicamente la presión de vapor del elemento más volátil (típicamente Zinc) en su mezcla.

El éxito en la fusión de aleaciones de entropía media radica en tratar la atmósfera como una herramienta de procesamiento activa, no solo como un escudo pasivo.

Tabla Resumen:

| Tipo de Función | Mecanismo | Beneficio Clave |

|---|---|---|

| Escudo Químico | Aísla la fusión del oxígeno/nitrógeno | Previene la escorificación oxidativa y la formación de películas de óxido |

| Restricción Física | Controla la presión de vapor saturado | Suprime la volatilización de elementos como el Zinc (Zn) |

| Integridad Estructural | Elimina contaminantes atmosféricos | Asegura la pureza microestructural y la fluidez de la aleación |

| Control de Composición | Mantiene las proporciones de los elementos | Garantiza que el material final coincida con el diseño químico nominal |

Mejore su Investigación de Materiales con KINTEK

El control preciso de la atmósfera es la diferencia entre una fusión exitosa y una aleación fallida. Respaldado por I+D y fabricación de expertos, KINTEK ofrece Hornos de Inducción al Vacío, sistemas CVD y hornos de alta temperatura de laboratorio personalizables de alto rendimiento diseñados para mantener los ambientes de ultra alta pureza que su investigación exige.

Ya sea que esté trabajando con aleaciones complejas de entropía media o metales reactivos sensibles, nuestros sistemas proporcionan la regulación de presión y la pureza de gas necesarias para obtener resultados impecables. Contáctenos hoy mismo para discutir sus necesidades únicas de laboratorio y vea cómo nuestras soluciones térmicas personalizadas pueden mejorar la precisión de su fabricación.

Guía Visual

Referencias

- Spyridon Chaskis, Spyros Papaefthymiou. Compositional Design and Thermal Processing of a Novel Lead-Free Cu–Zn–Al–Sn Medium Entropy Brass Alloy. DOI: 10.3390/met14060620

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué factores influyen en el diseño del circuito de un calentador por inducción? Optimice la potencia, la frecuencia y el material para lograr la eficiencia

- ¿Cómo contribuyen los hornos de inducción al ahorro de costes a largo plazo? Desbloquee la eficiencia a largo plazo y el retorno de la inversión (ROI)

- ¿Qué tipos de metales puede procesar un horno de inducción de media frecuencia? Funde de todo, desde acero hasta oro

- ¿Qué factores deben considerarse al seleccionar un crisol de grafito para un horno de inducción? Asegure la pureza y seguridad de la fusión

- ¿Cuáles son las limitaciones de la fusión tradicional de titanio? Superando la ineficiencia en hornos de arco al vacío e inducción

- ¿Qué tipos de metales y aleaciones se funden típicamente en hornos de vacío con calefacción por inducción? Esencial para materiales de alto rendimiento

- ¿Cómo ayuda la agitación por inducción electromagnética a eliminar inclusiones? Mejora la pureza en hornos de crisol frío al vacío

- ¿Por qué el método de dispersión por vacío hidráulico es adecuado para metales de alto punto de fusión como el hierro fundido y el acero?