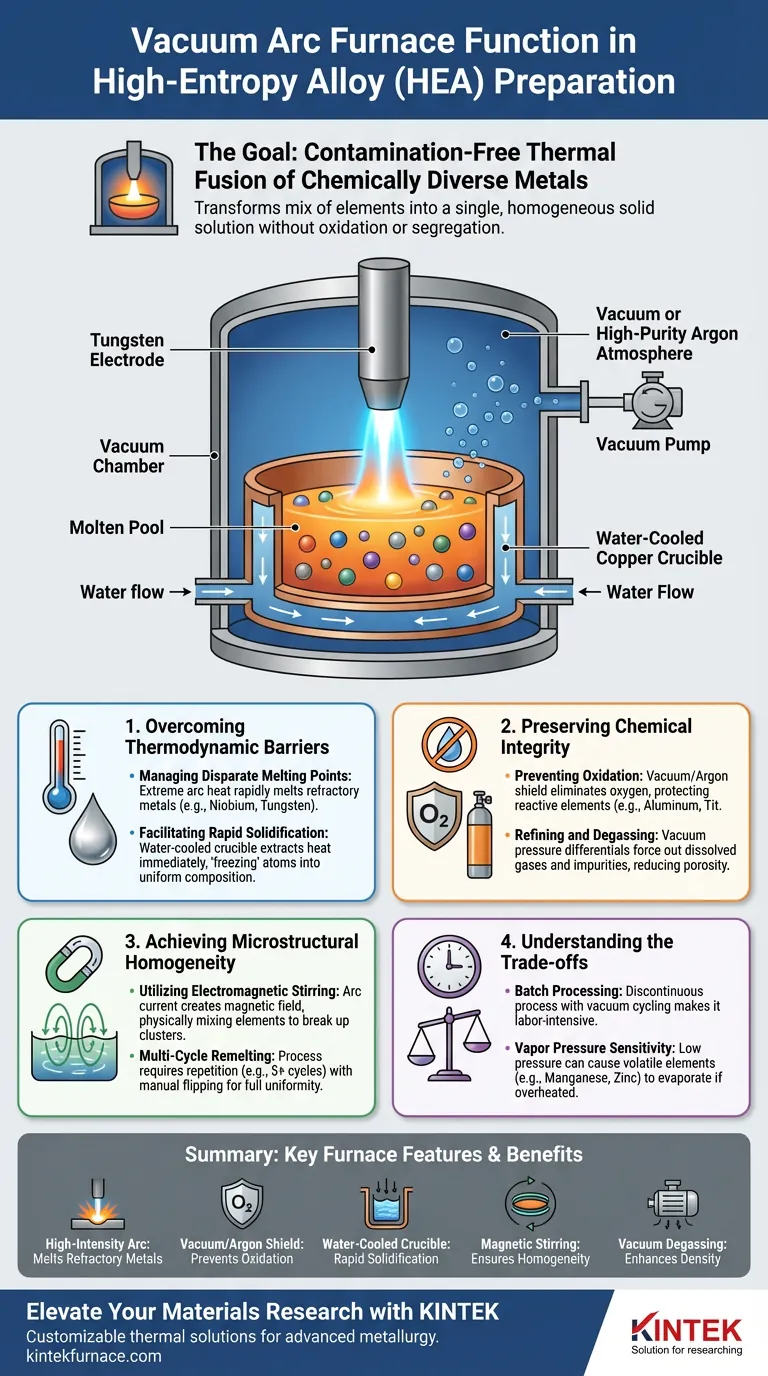

La función principal de un horno de arco de vacío en la preparación de lingotes de aleación de alta entropía (HEA) es proporcionar un entorno térmico extremo y libre de contaminación que obliga a los metales químicamente diversos a fusionarse por completo. Al generar arcos eléctricos a alta temperatura dentro de un vacío o una atmósfera de argón de alta pureza, el horno funde rápidamente elementos con puntos de fusión muy diferentes, al tiempo que evita la oxidación de componentes reactivos.

Conclusión principal Si bien el mecanismo del horno es térmico, su valor estratégico es la estabilidad química y la uniformidad estructural. Es el paso de procesamiento crítico que transforma una mezcla de elementos refractarios y reactivos en una solución sólida única y homogénea sin los defectos causados por la oxidación o la segregación elemental.

Superación de barreras termodinámicas

El desafío principal en la creación de aleaciones de alta entropía es combinar elementos que naturalmente resisten la mezcla debido a diferencias drásticas en las propiedades físicas.

Gestión de puntos de fusión dispares

Las aleaciones de alta entropía a menudo combinan metales refractarios (como Niobio o Tungsteno) con metales de punto de fusión más bajo.

El horno de arco de vacío utiliza electrodos no consumibles (típicamente Tungsteno) para generar un arco eléctrico localizado de alta intensidad. Esto proporciona el calor extremo necesario para fundir rápidamente los componentes refractarios.

Esta fusión rápida asegura que los elementos de alto punto de fusión se fusionen eficazmente antes de que los elementos de punto de fusión más bajo puedan evaporarse o separarse significativamente.

Facilitación de la solidificación rápida

El horno opera utilizando un crisol de cobre refrigerado por agua.

Una vez que se extingue el arco, el contacto con la superficie refrigerada por agua extrae calor inmediatamente del baño fundido.

Esto conduce a una solidificación rápida, que ayuda a "congelar" los átomos en su lugar, creando un lingote inicial con una composición uniforme y evitando que los componentes se separen nuevamente en sus fases individuales.

Preservación de la integridad química

Más allá de la temperatura, el control atmosférico dentro del horno es el factor definitorio para la calidad del lingote.

Prevención de la oxidación de elementos activos

Muchas HEA utilizan elementos reactivos como Aluminio, Titanio y Zirconio, que se oxidan instantáneamente en aire normal.

El horno crea un entorno de alto vacío (a menudo alrededor de $3 \times 10^{-3}$ Pa) o llena la cámara con gas inerte de alta pureza (Argón).

Esta atmósfera protectora elimina el oxígeno, previniendo la formación de óxidos quebradizos y asegurando que los elementos activos se retengan en la matriz metálica en lugar de perderse como escoria o doria.

Refinación y desgasificación

El entorno de vacío utiliza diferenciales de presión para purificar el fundido.

Los gases disueltos (como el hidrógeno) y las impurezas se expulsan del metal líquido y son eliminados por el sistema de vacío.

Esto reduce significativamente la porosidad y las inclusiones, lo que resulta en una estructura de aleación más densa y de mayor rendimiento.

Logro de la homogeneidad microestructural

Fundir los metales una vez rara vez es suficiente para las HEA; el horno facilita procesos para asegurar que la aleación sea uniforme en todo momento.

Uso de agitación electromagnética

La corriente eléctrica utilizada para generar el arco crea un campo magnético.

Este campo induce un movimiento de agitación dentro del baño fundido, mezclando físicamente los elementos.

Esta agitación electromagnética es crucial para romper cúmulos de elementos pesados que de otro modo podrían hundirse hasta el fondo del crisol.

La necesidad de remoldeo multiciclo

Para eliminar por completo la segregación elemental, el proceso requiere repetición.

Los operadores voltean manualmente el lingote solidificado y lo funden varias veces, a menudo al menos cinco ciclos.

Esto aprovecha las capacidades del horno para garantizar que incluso los lingotes a pequeña escala (por ejemplo, 100 gramos) logren uniformidad química a microescala.

Comprensión de las compensaciones

Si bien el horno de arco de vacío es el estándar para lingotes de alta pureza, requiere protocolos operativos específicos para ser eficaz.

Limitaciones del procesamiento por lotes

El proceso es inherentemente discontinuo. El requisito de romper el vacío, voltear el lingote y restablecer la atmósfera para múltiples ciclos de remoldeo lo hace laborioso en comparación con los métodos de fundición continua.

Sensibilidad a la presión de vapor

Si bien el vacío previene la oxidación, la baja presión puede hacer que los elementos con altas presiones de vapor (como el Manganeso o el Zinc) se evaporen si el fundido se sobrecalienta. Se requiere un control cuidadoso de la presión de argón para equilibrar la prevención de la oxidación con la retención de la composición.

Tomar la decisión correcta para su objetivo

Para maximizar la utilidad de un horno de arco de vacío para su sistema de aleación específico, concéntrese en estas prioridades operativas:

- Si su enfoque principal es la precisión compositiva: Priorice el uso de un relleno de argón de alta pureza en lugar de un vacío profundo para suprimir la evaporación de elementos volátiles y al mismo tiempo prevenir la oxidación.

- Si su enfoque principal es la uniformidad microestructural: Comprométase con un mínimo de cinco ciclos de remoldeo con volteo manual entre cada uno para aprovechar al máximo la agitación electromagnética y eliminar la segregación.

En última instancia, el horno de arco de vacío actúa como un ecualizador de alta precisión, forzando a los elementos incompatibles a un estado de material unificado y de alta pureza.

Tabla resumen:

| Característica | Función en la preparación de HEA | Beneficio |

|---|---|---|

| Arco de alta intensidad | Funde rápidamente metales refractarios (por ejemplo, Tungsteno, Niobio) | Asegura la fusión completa de elementos dispares |

| Escudo de vacío/argón | Elimina la interacción de oxígeno y nitrógeno | Previene la oxidación de elementos reactivos como Al y Ti |

| Crisol refrigerado por agua | Facilita la solidificación rápida | Minimiza la segregación elemental y "congela" la estructura |

| Agitación magnética | Induce mezcla física dentro del baño fundido | Rompe cúmulos de elementos pesados para la homogeneidad |

| Desgasificación por vacío | Elimina gases disueltos e impurezas | Reduce la porosidad y mejora la densidad de la aleación |

Mejore su investigación de materiales con KINTEK

La precisión es el latido del desarrollo de aleaciones de alta entropía. KINTEK proporciona soluciones térmicas líderes en la industria, incluidos hornos de vacío, CVD, mufla y tubulares, diseñados específicamente para satisfacer las rigurosas demandas de la metalurgia avanzada.

Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas son totalmente personalizables para manejar sus requisitos únicos de metales refractarios y reactivos. Ya sea que su objetivo sea la homogeneidad microestructural o el procesamiento libre de contaminación, KINTEK ofrece la confiabilidad que necesita para superar los límites de la ciencia de materiales.

¿Listo para refinar su proceso de fusión? Contáctenos hoy para discutir sus necesidades de horno personalizado con nuestro equipo de ingeniería.

Guía Visual

Referencias

- Yukun Lv, Jian Chen. Improving Mechanical Properties of Co-Cr-Fe-Ni High Entropy Alloy via C and Mo Microalloying. DOI: 10.3390/ma17020529

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué se requiere un horno de calentamiento por inducción de alta temperatura para el recocido de alambre de paladio? Optimizar la preparación de nanopartículas

- ¿Cuál es la función crítica de un horno de inducción al vacío en la preparación de superaleaciones maestras de Fe-Cu-Nb-Mo-Si-B?

- ¿Cuáles son los tres componentes principales de un horno de fusión por inducción al vacío? Sistemas clave para la producción de metales puros

- ¿Qué materiales se pueden calentar mediante calentamiento por inducción? Desbloquee el calentamiento eficiente para metales y más

- ¿Cómo se compara VIM con DIM para los compuestos LTES? Desbloquee un almacenamiento térmico y una estabilidad superiores

- ¿Qué hace que los hornos de inducción sean adecuados para el procesamiento de metales preciosos? Desbloquee la pureza y la eficiencia en la fusión de metales

- ¿Cómo se determina la profundidad de penetración de las corrientes de Foucault en el calentamiento por inducción? Frecuencia Maestra, Resistividad y Permeabilidad

- ¿Cómo funciona el calentamiento por inducción en un entorno de vacío? Logre un tratamiento térmico de alta pureza y libre de contaminación