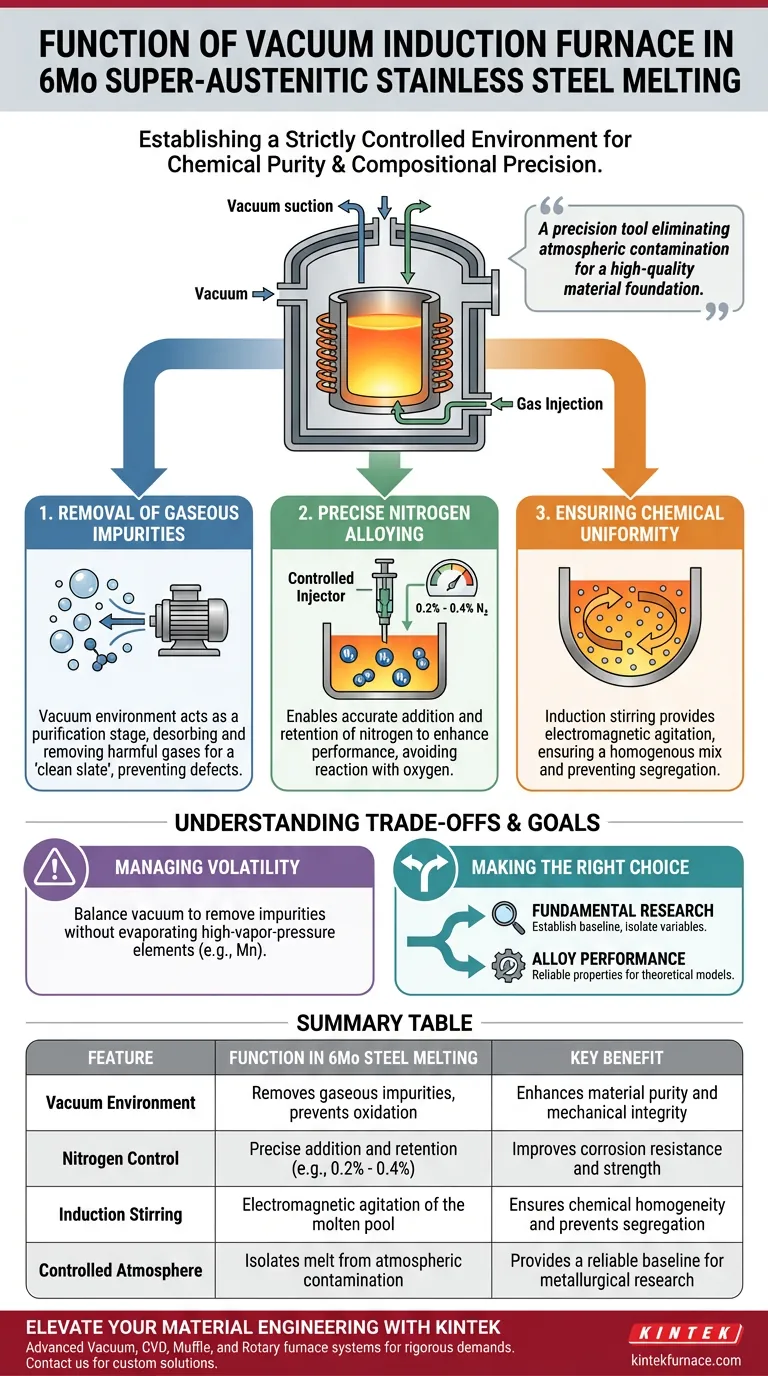

La función principal de un horno de inducción al vacío en la fusión de acero inoxidable súper austenítico 6Mo es establecer un entorno estrictamente controlado que garantice la pureza química y la precisión de la composición. Al aislar la fusión de la atmósfera, el horno elimina eficazmente las impurezas gaseosas nocivas y, al mismo tiempo, permite la adición y retención precisas de elementos de aleación críticos como el nitrógeno.

El horno de inducción al vacío actúa como una herramienta de precisión que elimina la contaminación atmosférica y garantiza la uniformidad química, creando la base de material de alta calidad necesaria para una investigación microestructural y un rendimiento fiables.

Establecimiento de una base de material de alta calidad

La producción de acero inoxidable súper austenítico 6Mo requiere más que altas temperaturas; exige un control riguroso de la química de la aleación. El horno de inducción al vacío aborda esta profunda necesidad a través de tres mecanismos específicos.

Eliminación de impurezas gaseosas

El horno opera al vacío, lo que sirve como etapa de purificación. Este entorno promueve la desorción y eliminación de impurezas gaseosas no deseadas que son inherentes a las materias primas o que podrían introducirse durante la fusión.

Al eliminar estos contaminantes, el horno establece un "lienzo limpio" para la aleación. Esta reducción de impurezas es fundamental para prevenir defectos que podrían comprometer las propiedades mecánicas del acero final.

Aleación precisa de nitrógeno

A diferencia de los procesos de fusión estándar en los que el nitrógeno podría considerarse una impureza que debe eliminarse, el acero 6Mo a menudo requiere nitrógeno como adición deliberada de aleación para mejorar el rendimiento.

El horno de inducción al vacío permite a los metalúrgicos introducir nitrógeno con extrema precisión. La referencia principal destaca la capacidad de controlar las adiciones de nitrógeno a niveles específicos, como 0,2% y 0,4%. El entorno controlado garantiza que este nitrógeno se retenga dentro de la matriz fundida en lugar de reaccionar con el oxígeno o escapar sin control.

Garantizar la uniformidad química

Lograr una mezcla homogénea de elementos es vital para los aceros inoxidables súper austeníticos, que contienen altos niveles de molibdeno y otros agentes de aleación pesados.

El horno garantiza la uniformidad de la composición química en todo el lingote. Si bien la función principal es la protección contra la atmósfera, el mecanismo de inducción proporciona inherentemente agitación electromagnética. Esto mantiene el baño fundido agitado, asegurando que los elementos como el nitrógeno y el molibdeno se distribuyan uniformemente, evitando la segregación que sesgaría los resultados de la investigación.

Comprensión de las compensaciones

Si bien la fusión por inducción al vacío (VIM) es esencial para aleaciones de alta pureza, introduce restricciones operativas específicas que deben gestionarse.

Volatilidad de los elementos de aleación

El mismo vacío que elimina los gases no deseados puede reducir eficazmente el punto de ebullición de los elementos deseables.

Si bien el horno está diseñado para prevenir la pérdida oxidativa, los operadores deben estar atentos a los elementos con altas presiones de vapor, como el manganeso. El proceso requiere equilibrar el nivel de vacío para eliminar impurezas sin evaporar inadvertidamente componentes de aleación activos antes de que se unan a la matriz de acero.

Tomar la decisión correcta para su objetivo

La utilidad de un horno de inducción al vacío depende en gran medida de los requisitos específicos de su proyecto metalúrgico.

- Si su enfoque principal es la investigación fundamental: El horno es indispensable para establecer una línea de base, ya que permite aislar variables específicas (como 0,2% frente a 0,4% de nitrógeno) sin interferencia de impurezas.

- Si su enfoque principal es el rendimiento de la aleación: El equipo proporciona la homogeneidad química necesaria para garantizar que las propiedades mecánicas probadas en el laboratorio se traduzcan de manera confiable en modelos teóricos.

Utilice el horno de inducción al vacío no solo para fundir metal, sino para diseñar su microestructura desde el estado líquido.

Tabla resumen:

| Característica | Función en la fusión de acero 6Mo | Beneficio clave |

|---|---|---|

| Entorno de vacío | Elimina impurezas gaseosas y previene la oxidación | Mejora la pureza del material y la integridad mecánica |

| Control de nitrógeno | Adición y retención precisas (por ejemplo, 0,2% - 0,4%) | Mejora la resistencia a la corrosión y la resistencia |

| Agitación por inducción | Agitación electromagnética del baño fundido | Garantiza la homogeneidad química y previene la segregación |

| Atmósfera controlada | Aísla la fusión de la contaminación atmosférica | Proporciona una línea de base confiable para la investigación metalúrgica |

Mejore su ingeniería de materiales con KINTEK

La precisión en el proceso de fusión es la base de las aleaciones de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas avanzados de hornos de vacío, CVD, mufla y rotatorios diseñados para cumplir con las rigurosas demandas de la producción de acero inoxidable súper austenítico.

Ya sea que necesite un control exacto del nitrógeno para acero 6Mo o una solución de alta temperatura personalizable para investigación especializada, nuestros sistemas brindan la uniformidad química y el control atmosférico que necesita.

¿Listo para refinar las capacidades de su laboratorio? Póngase en contacto con KINTEK hoy mismo para hablar sobre sus necesidades de hornos personalizados y vea cómo nuestra experiencia puede impulsar su innovación.

Guía Visual

Referencias

- Haiyu Tian, Peide Han. Effect of Nitrogen on the Corrosion Resistance of 6Mo Super Austenitic Stainless Steel. DOI: 10.3390/met14040391

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo mejora el rendimiento la tecnología de hornos de inducción IGBT? Logre una eficiencia y control de fusión superiores

- ¿Qué papel juega un horno de fusión por inducción al vacío en el acero bainítico libre de carburos? Asegure resultados de aleaciones de alta pureza

- ¿Cómo se compara el moldeo por vacío con el moldeo por inyección? Elija el proceso adecuado para su volumen de producción

- ¿Qué papel juega la sostenibilidad en el mercado de hornos de fusión por inducción IGBT? Un motor clave para las fundiciones modernas

- ¿Cuáles son los diferentes tipos de hornos de fusión al vacío y cómo se comparan? Elija el horno adecuado para sus necesidades metalúrgicas

- ¿Por qué se utiliza un horno de inducción por vacío para la fusión y fundición de acero RAFM? Precisión y Pureza para la Investigación Nuclear

- ¿Qué componentes están involucrados en un sistema de vacío para hornos de inducción? Optimice su procesamiento a alta temperatura

- ¿Cuáles son las ventajas técnicas de utilizar un horno de inducción para el reciclaje de baterías de litio en comparación con la calefacción por resistencia?