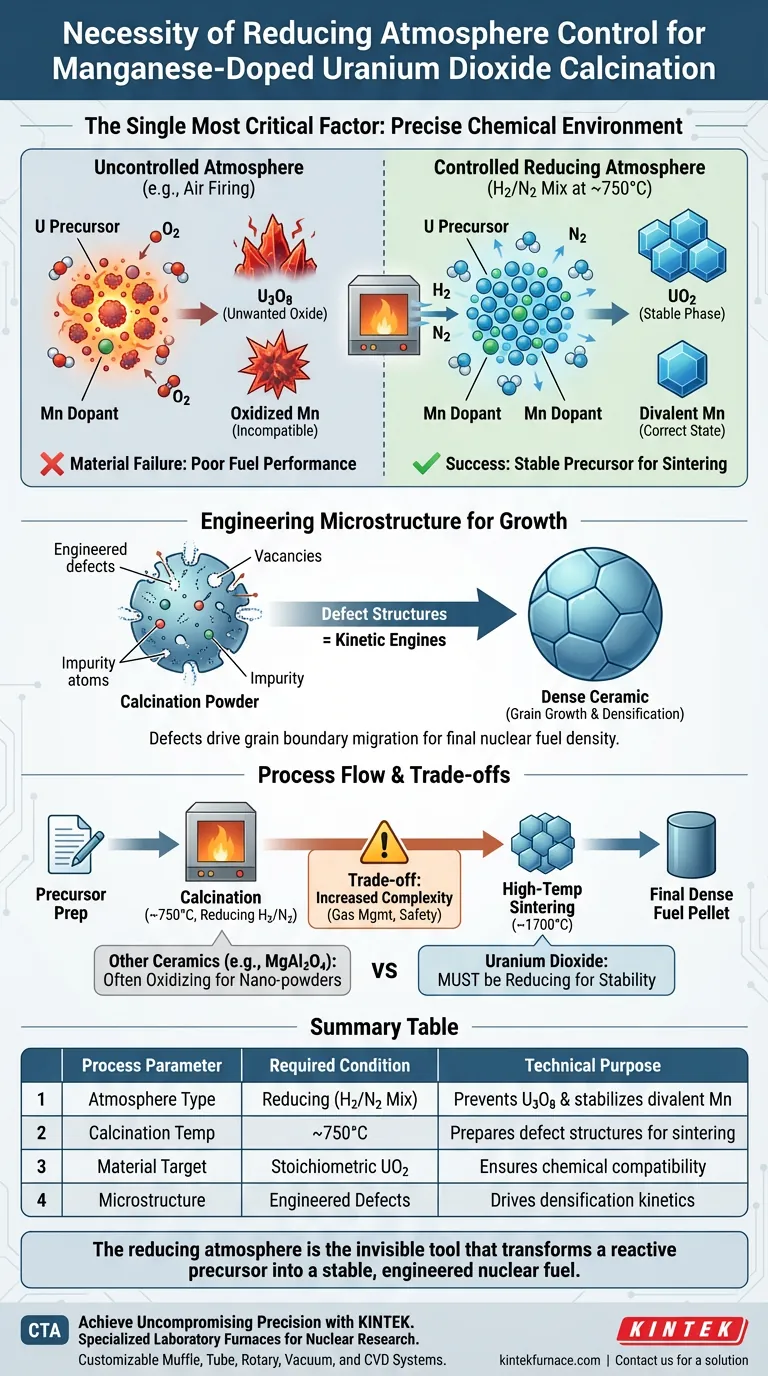

El control preciso del entorno químico es el factor más crítico para procesar con éxito el dióxido de uranio dopado con manganeso. La necesidad de utilizar un horno de laboratorio con un sistema de control de atmósfera reductora radica en su capacidad para prevenir la oxidación incontrolada del uranio mientras se estabiliza el dopante de manganeso. Al mantener una mezcla de gases específica (como hidrógeno-nitrógeno) a temperaturas alrededor de 750 °C, el sistema asegura que el precursor se convierta en una fase de dióxido de uranio estable en lugar de óxidos superiores no deseados.

Conclusión clave: El control de la atmósfera no es simplemente una medida protectora; es una variable de procesamiento activa que dicta la estequiometría del material. Sin un entorno reductor, no se puede mantener el estado divalente del manganeso ni crear las estructuras de defectos específicas requeridas para impulsar el crecimiento del grano y la densificación en el combustible nuclear final.

Preservación de Estados de Valencia Críticos

La función principal de la atmósfera reductora es fijar elementos específicos en sus estados químicos requeridos. En un horneado estándar al aire, estos elementos tenderían naturalmente hacia formas oxidadas estables, pero indeseables.

Prevención de la Oxidación del Uranio

El uranio es muy reactivo con el oxígeno. Sin una atmósfera reductora, el uranio en el precursor se oxidará a estados de valencia superiores (como U3O8) durante el tratamiento térmico.

Para producir combustible nuclear eficaz, el material debe permanecer como Dióxido de Uranio (UO2). La atmósfera reductora (típicamente una mezcla de Hidrógeno-Nitrógeno) elimina activamente el exceso de oxígeno, previniendo la formación de óxidos superiores que degradarían el rendimiento del combustible.

Estabilización del Dopante de Manganeso

La efectividad del manganeso como dopante depende completamente de su estado de valencia. El proceso requiere específicamente que el manganeso exista en un estado divalente.

Si se procesa en una atmósfera no controlada, el manganeso puede oxidarse a un estado que no se integra correctamente en la red de uranio. El entorno reductor protege el manganeso, asegurando que permanezca químicamente compatible para los mecanismos de dopaje posteriores.

Ingeniería de Estructuras de Defectos para el Crecimiento

Más allá de la simple protección química, el sistema de control de atmósfera le permite diseñar la microestructura del material a nivel atómico.

Promoción del Crecimiento del Grano

El objetivo final de agregar manganeso es influir en cómo crecen los granos de la cerámica. La atmósfera reductora facilita la formación de estructuras de defectos dentro de la red cristalina.

Estos defectos son los motores cinéticos que impulsan la migración de los límites de grano. Permiten que el material evolucione de un polvo a una cerámica densa con el tamaño de grano específico requerido para los estándares de seguridad.

Preparación para la Sinterización

La calcinación a 750 °C es un paso preparatorio para la sinterización a alta temperatura (que ocurre alrededor de 1700 °C). Si la atmósfera de calcinación es incorrecta, el polvo carecerá de las características necesarias para la densificación posterior.

Los polvos calcinados adecuadamente permiten que los átomos de manganeso se difundan y sustituyan dentro de la red de uranio durante la fase de sinterización final, lo que conduce a un pellet de combustible más denso y uniforme.

Comprensión de las Compensaciones

Si bien el control de la atmósfera es necesario, introduce complejidad que debe gestionarse. Es útil comprender cómo difiere de otros procesos de materiales para apreciar los estrictos requisitos del UO2.

Sensibilidad de la Atmósfera frente a Otros Materiales

No todas las cerámicas requieren reducción. Por ejemplo, materiales como el MgAl2O4 a menudo se calcinan en oxígeno puro para inhibir la difusión volumétrica y promover la difusión superficial para nanopartículas.

Sin embargo, aplicar esta lógica al Dióxido de Uranio sería catastrófico. La "compensación" aquí es que no se puede confiar en los mecanismos oxidativos estándar para refinar el tamaño de partícula; se debe confiar estrictamente en la reducción química para lograr la estabilidad.

El Costo de la Precisión

Los hornos de atmósfera son más complejos que los hornos de mufla de aire estándar. Requieren sistemas de gestión de gas y protocolos de seguridad para el manejo de hidrógeno.

Sin embargo, esta complejidad es inevitable. Intentar eludir este requisito de equipo resulta en un fallo fundamental en la producción de la fase química correcta, lo que hace que el material sea inútil para aplicaciones nucleares.

Tomando la Decisión Correcta para su Objetivo

Al seleccionar equipos o diseñar su flujo de proceso, considere sus objetivos analíticos específicos.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su horno pueda mantener un flujo estable de Hidrógeno-Nitrógeno a 750 °C para garantizar que el Uranio permanezca como UO2 y el Manganeso permanezca divalente.

- Si su enfoque principal es la Investigación de Cinética de Granulación: Debe verificar que su control de atmósfera sea lo suficientemente preciso como para generar estructuras de defectos consistentes, ya que estos defectos son la variable que dictará sus resultados de crecimiento de grano durante el análisis posterior a la sinterización.

La atmósfera reductora es la herramienta invisible que transforma un precursor reactivo en un combustible nuclear estable y diseñado.

Tabla Resumen:

| Parámetro del Proceso | Condición Requerida | Propósito Técnico |

|---|---|---|

| Tipo de Atmósfera | Reductora (Mezcla H2/N2) | Previene la formación de U3O8 y estabiliza el Manganeso divalente |

| Temp. de Calcinación | ~750°C | Prepara estructuras de defectos para sinterización a alta temperatura |

| Objetivo del Material | UO2 Estequiométrico | Asegura la compatibilidad química y el rendimiento del combustible |

| Microestructura | Defectos Diseñados | Impulsa la migración de los límites de grano para la densificación |

Logre una Precisión Inquebrantable en su Investigación Nuclear

Mantener la delicada estequiometría del dióxido de uranio dopado con manganeso requiere más que solo calor: requiere control atmosférico absoluto.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas especializados de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para las exigentes demandas del procesamiento de materiales nucleares. Ya sea que necesite mantener un estado de manganeso divalente o promover una cinética de grano específica, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para mejorar su síntesis de materiales?

Contacte a KINTEK hoy para una solución de horno personalizada

Guía Visual

Referencias

- H. R. W. Smith, Claire L. Corkhill. Fabrication, defect chemistry and microstructure of Mn-doped UO2. DOI: 10.1038/s41598-023-50676-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de mufla para laboratorio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué gases se introducen en el horno de recocido de tipo caja? Optimice su proceso de tratamiento térmico

- ¿Qué materiales se utilizan para la estructura del horno de recocido de atmósfera de tipo caja? Descubra soluciones duraderas y para altas temperaturas

- ¿Qué componentes conforman el sistema de control de atmósfera del horno de recocido tipo caja? Descubra las piezas clave para un tratamiento térmico preciso

- ¿Qué factores deben considerarse al comprar un horno de atmósfera inerte? Garantizar el rendimiento óptimo y la seguridad

- ¿Cómo funcionan los sistemas de control de temperatura en los hornos de atmósfera? Asegure un tratamiento térmico preciso para resultados superiores

- ¿Por qué usar control de temperatura multietapa para la pirólisis de REBCO? Prevenir grietas por contracción del 75% y garantizar la densidad de la película

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuáles son las especificaciones máximas de temperatura y punto de rocío para los hornos de retorta? Especificaciones clave para el procesamiento de alta pureza