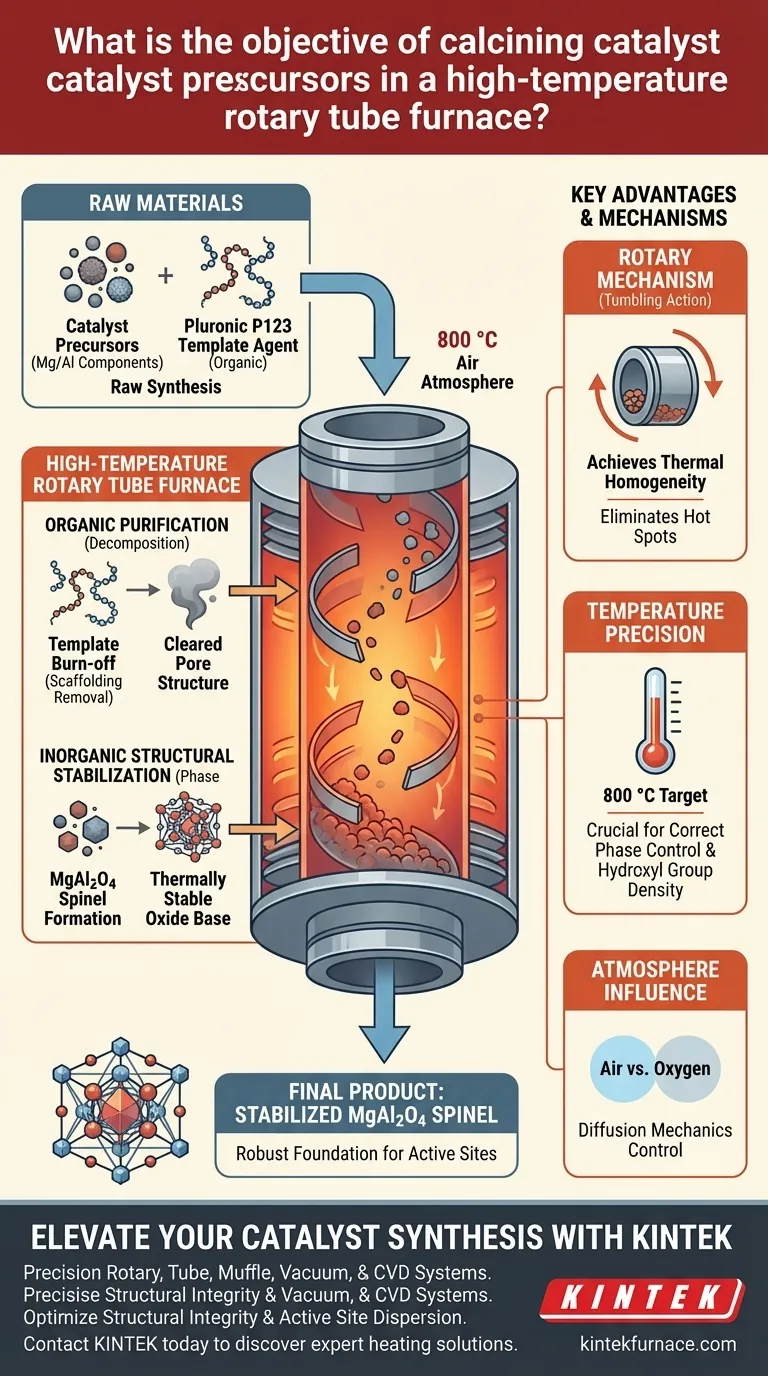

El objetivo principal de este proceso es lograr la purificación orgánica y la estabilización estructural inorgánica simultáneas. Específicamente, la calcinación de precursores a 800 °C en atmósfera de aire sirve para descomponer térmicamente el agente de plantilla Pluronic P123 e inducir una transición de fase. Esto transforma los componentes crudos en un óxido mixto de espinela de magnesio-aluminio (MgAl2O4) térmicamente estable, creando una base robusta para la deposición de componentes metálicos activos.

El proceso de calcinación actúa como un puente crítico entre la síntesis cruda y la utilidad funcional, eliminando las plantillas orgánicas para revelar una estructura de espinela cristalizada y estable capaz de soportar la actividad catalítica.

El Proceso de Transformación Química

Eliminación de Agentes de Plantilla

La función inicial del entorno de alta temperatura es la eliminación completa del agente de plantilla Pluronic P123.

Mediante la descomposición térmica a 800 °C, la red polimérica orgánica actúa como un marco sacrificial. Una vez que esta plantilla se quema, se limpia la estructura de poros interna del material. Esto es similar a retirar el andamio de un edificio una vez que el concreto se ha endurecido, dejando la arquitectura deseada.

Transición de Fase Inorgánica

Más allá de la simple purificación, el tratamiento térmico impulsa una transición de fase química dentro de los componentes inorgánicos.

Los precursores se convierten en una base de óxido mixto de espinela de magnesio-aluminio (MgAl2O4). Esta fase cristalina específica es química y térmicamente estable. Establecer esta estabilidad es vital, ya que evita que el soporte del catalizador se degrade bajo futuras condiciones de operación.

Base para Sitios Activos

La formación de la espinela MgAl2O4 proporciona una base estructural necesaria.

Esta base de óxido estabilizado permite la posterior precipitación uniforme de componentes metálicos. Sin esta superficie pre-estabilizada, los metales activos aplicados en pasos posteriores no se dispersarían correctamente, lo que llevaría a un rendimiento catalítico desigual.

La Ventaja Mecánica de la Rotación

Lograr la Homogeneidad Térmica

Mientras que la química dicta la temperatura, el mecanismo rotatorio del horno tubular asegura la consistencia.

Los hornos estáticos pueden sufrir "puntos calientes" y "áreas de sombra", lo que lleva a una calcinación desigual. La rotación continua del tubo voltea el polvo, exponiendo cada partícula a la fuente de calor de manera uniforme. Esto elimina los gradientes térmicos y asegura que todo el lote logre la misma estructura de espinela de alta calidad.

Comprender las Compensaciones

Precisión de Temperatura y Control de Fase

Es fundamental tener en cuenta que las temperaturas más altas no siempre son mejores; deben ser precisas.

Si la temperatura se desvía significativamente del objetivo (por ejemplo, 800 °C), corre el riesgo de alterar la fase incorrectamente o de sinterizar el material de manera demasiado agresiva. Como se ve en procesos similares de alúmina, las temperaturas específicas determinan la densidad de los grupos hidroxilo superficiales, lo que dicta qué tan bien el soporte puede retener metales activos más tarde.

Influencia de la Atmósfera

La elección de la atmósfera (aire vs. oxígeno) cambia fundamentalmente la mecánica de difusión.

Mientras que el aire es estándar para la descomposición general, el uso de oxígeno puro puede inhibir la difusión volumétrica mientras promueve la difusión superficial. Esta compensación puede conducir a tamaños de partícula más pequeños y una mejor dispersión, pero requiere equipos especializados de control de atmósfera.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la efectividad de su proceso de calcinación, alinee sus parámetros con sus requisitos catalíticos específicos:

- Si su enfoque principal es la integridad estructural: Asegúrese de que la temperatura se mantenga estrictamente a 800 °C para garantizar la formación completa de la fase de espinela MgAl2O4.

- Si su enfoque principal es la dispersión de sitios activos: Priorice la función rotatoria para garantizar que cada partícula esté expuesta por igual, evitando la aglomeración que dificulta la precipitación de metales.

El éxito de su catalizador final depende completamente del control riguroso de esta etapa de purificación térmica y cristalización.

Tabla Resumen:

| Objetivo del Proceso | Mecanismo | Resultado Clave |

|---|---|---|

| Purificación Orgánica | Descomposición térmica de la plantilla P123 | Estructura de poros interna despejada |

| Estabilización Estructural | Transición de fase a 800 °C | Formación de espinela MgAl2O4 estable |

| Homogeneidad Térmica | Rotación y volteo del tubo | Eliminación de puntos calientes y gradientes |

| Preparación de Superficie | Control preciso de temperatura/atmósfera | Base optimizada para la deposición de metales |

Mejore la Síntesis de su Catalizador con KINTEK

La precisión es la diferencia entre un precursor fallido y un catalizador de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados Rotatorios, Tubulares, de Mufla, de Vacío y CVD adaptados a rigurosas necesidades de laboratorio e industriales.

Nuestros hornos de alta temperatura personalizables garantizan la homogeneidad térmica y el control de atmósfera requeridos para una formación perfecta de espinela MgAl2O4 y la eliminación de plantillas. No se conforme con una calcinación desigual: Contacte a KINTEK hoy mismo para descubrir cómo nuestras soluciones de calentamiento expertas pueden optimizar la integridad estructural de su material.

Guía Visual

Referencias

- Kyung Hee Oh, Ji Chan Park. Scalable Exsolution‐Derived E‐Ni/m‐MgAlO <sub>x</sub> Catalysts with Anti‐Sintering Stability for Methane Dry Reforming. DOI: 10.1002/smll.202508028

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué tipos de elementos calefactores se utilizan comúnmente en los hornos de tubo rotatorio? Optimice su procesamiento térmico

- ¿Cómo se finaliza el proceso de diseño de un horno rotatorio? Lograr un rendimiento y una eficiencia óptimos

- ¿Cuál es el principio de funcionamiento de un reactor de horno rotatorio de pirólisis? Conversión eficiente de residuos en energía

- ¿Cuál es el papel de los hornos tubulares rotatorios en el sector energético? Aumentar la eficiencia en el procesamiento de biomasa y materiales para baterías

- ¿Qué materiales se utilizan para fabricar el componente del tubo giratorio? Elija el material adecuado para sus necesidades de alta temperatura

- ¿Qué papel juega el flujo de gas y la combustión en un horno rotatorio? Optimice la transferencia de calor para lograr eficiencia y calidad

- ¿Qué tipos de materia prima pueden procesar los hornos rotatorios? Procesamiento versátil para polvos, residuos y más