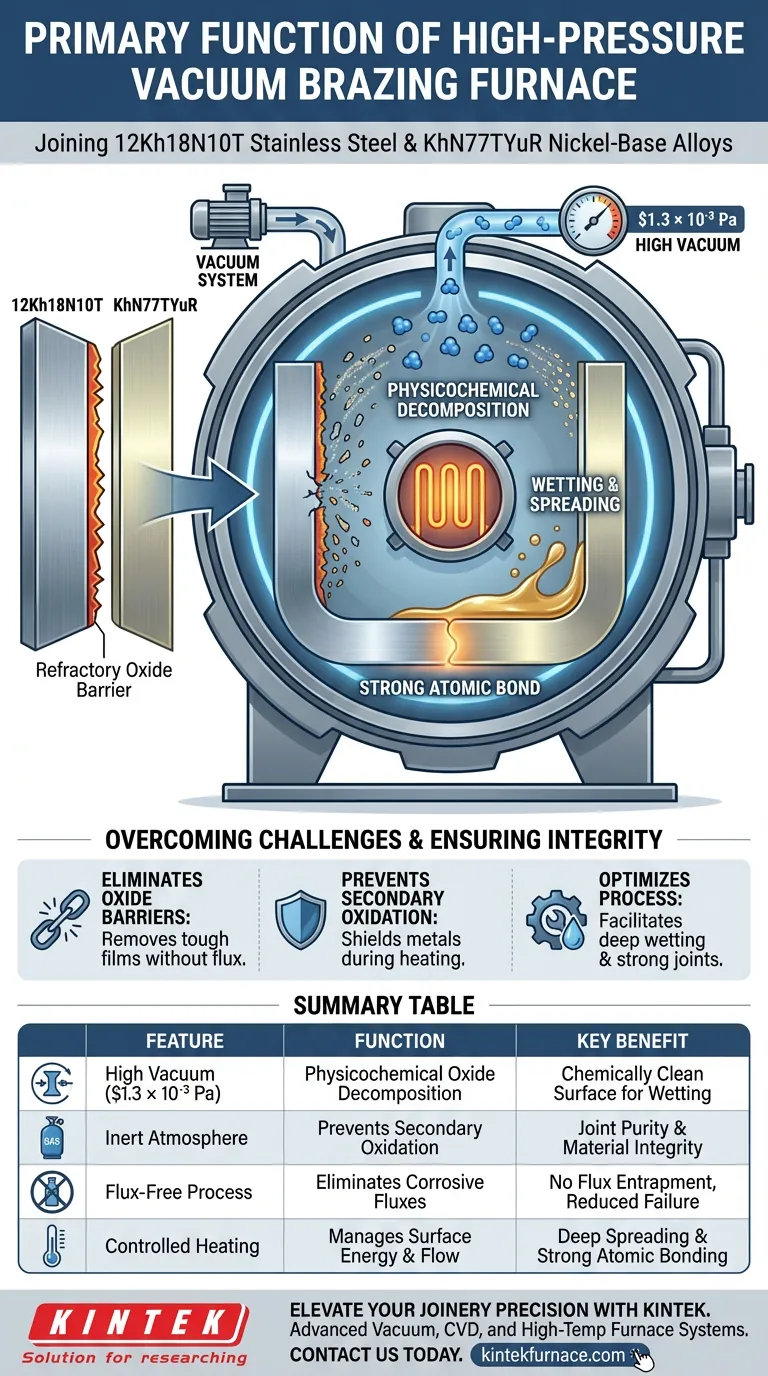

La función principal de un horno de soldadura fuerte al vacío de alta presión es crear un entorno controlado que elimina activamente las películas de óxido refractario de las superficies metálicas mientras previene la nueva oxidación. Al mantener un alto nivel de vacío, típicamente alrededor de $1.3 \times 10^{-3}$ Pa, el horno facilita la descomposición fisicoquímica de estos óxidos superficiales a temperaturas elevadas. Este proceso es esencial para unir metales disímiles como el acero inoxidable 12Kh18N10T y las aleaciones a base de níquel KhN77TYuR, ya que garantiza la superficie químicamente limpia necesaria para que el metal de aporte moje la unión y forme un enlace atómico fiable.

La unión de aleaciones complejas requiere más que solo calor; requiere un entorno superficial prístino. El horno de vacío actúa eficazmente como un agente de limpieza, eliminando las barreras de óxido para asegurar un mojado completo y prevenir la contaminación que conduce a uniones de interfaz débiles.

Superando la Barrera de Óxido Superficial

El Desafío de los Óxidos Refractarios

Las aleaciones como la 12Kh18N10T y la KhN77TYuR forman naturalmente películas de óxido duras y refractarias en sus superficies.

Estas películas actúan como una barrera, impidiendo que el metal de aporte de soldadura fuerte haga contacto directo con el sustrato de metal base. Sin eliminarlas, un enlace metalúrgico fuerte es imposible.

Descomposición Fisicoquímica

El horno de vacío resuelve esto manteniendo una presión lo suficientemente baja (alto vacío) para facilitar la descomposición fisicoquímica.

A altas temperaturas y bajas presiones ($1.3 \times 10^{-3}$ Pa), la estabilidad química de la película de óxido se ve comprometida. Los óxidos esencialmente se descomponen o disocian, dejando una superficie metálica limpia y activa.

Eliminación del Fundente

Debido a que el entorno de vacío elimina los óxidos térmica y químicamente, no hay necesidad de fundentes químicos corrosivos.

Esto da como resultado un proceso más limpio que elimina el riesgo de atrapamiento de fundente dentro de la unión, que es un punto de falla común en la soldadura fuerte convencional.

Garantizando la Integridad de la Unión Durante el Calentamiento

Prevención de la Oxidación Secundaria

Calentar metales a temperaturas de soldadura fuerte en presencia de incluso cantidades traza de oxígeno causa una rápida "oxidación secundaria".

El entorno de vacío elimina el oxígeno de la cámara de calentamiento, protegiendo los sustratos y el metal de aporte de reaccionar con la atmósfera. Esta protección es crítica durante todo el ciclo de calentamiento para mantener la pureza de los materiales.

Facilitación del Mojado y la Propagación

Una vez que la película de óxido se descompone y se bloquea la oxidación secundaria, la energía superficial del metal base aumenta.

Esto permite que el metal de aporte fundido fluya libremente, mojando completamente la superficie y propagándose uniformemente en el espacio de la unión. Esta profunda propagación es lo que crea el enlace atómico necesario en la interfaz de los metales disímiles.

Restricciones Operativas y Consideraciones

Dependencia del Nivel de Vacío

El éxito de este proceso depende completamente del mantenimiento del nivel de vacío específico (por ejemplo, $1.3 \times 10^{-3}$ Pa).

Si la presión aumenta incluso ligeramente por encima de este umbral, la descomposición fisicoquímica de los óxidos puede no ocurrir. Esto resulta en un mojado deficiente y una unión débil, lo que hace que el proceso sea ineficaz.

Efectos de Desgasificación

Si bien es beneficioso, el vacío también induce un efecto de desgasificación, extrayendo impurezas volátiles del metal.

Esto generalmente mejora la dureza y la calidad, pero requiere un control preciso para garantizar que los elementos de aleación esenciales no se vaporicen junto con las impurezas.

Tomando la Decisión Correcta para Su Proyecto

Para garantizar uniones de alta calidad entre aceros inoxidables y aleaciones a base de níquel, aplique estos principios:

- Si su enfoque principal es la Resistencia de la Unión: Asegúrese de que su horno pueda mantener el nivel de vacío específico ($1.3 \times 10^{-3}$ Pa) requerido para descomponer los óxidos refractarios específicos de su combinación de aleaciones.

- Si su enfoque principal es la Pureza del Material: Priorice un sistema con detección rigurosa de fugas para prevenir la oxidación secundaria y eliminar la necesidad de fundentes químicos.

Al controlar el entorno de vacío, transforma el horno de un simple calentador a una herramienta de preparación de superficies de precisión, garantizando la integridad estructural de su ensamblaje.

Tabla Resumen:

| Característica | Función en el Proceso de Soldadura Fuerte | Beneficio Clave |

|---|---|---|

| Alto Vacío ($1.3 \times 10^{-3}$ Pa) | Facilita la descomposición fisicoquímica de los óxidos | Crea una superficie químicamente limpia para el mojado |

| Atmósfera Inerte | Previene la oxidación secundaria durante el calentamiento | Garantiza la pureza de la unión y la integridad del material |

| Proceso sin Fundente | Elimina la necesidad de fundentes químicos corrosivos | Elimina el riesgo de atrapamiento de fundente y falla de la unión |

| Calentamiento Controlado | Gestiona la energía superficial y el flujo del metal de aporte | Permite una profunda propagación y un fuerte enlace atómico |

Mejore la Precisión de Sus Uniones con KINTEK

No permita que los óxidos refractarios comprometan sus ensamblajes críticos. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas avanzados de Hornos de Vacío, CVD y Alta Temperatura diseñados específicamente para las rigurosas demandas de la unión de metales disímiles como aceros inoxidables y aleaciones a base de níquel. Nuestras soluciones personalizables proporcionan el control preciso de presión y la estabilidad térmica necesarios para resultados de soldadura fuerte impecables.

¿Listo para optimizar su proceso de soldadura fuerte? ¡Contáctenos hoy mismo para discutir sus necesidades únicas!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué es el tratamiento térmico en un horno de vacío? Logre propiedades metalúrgicas superiores