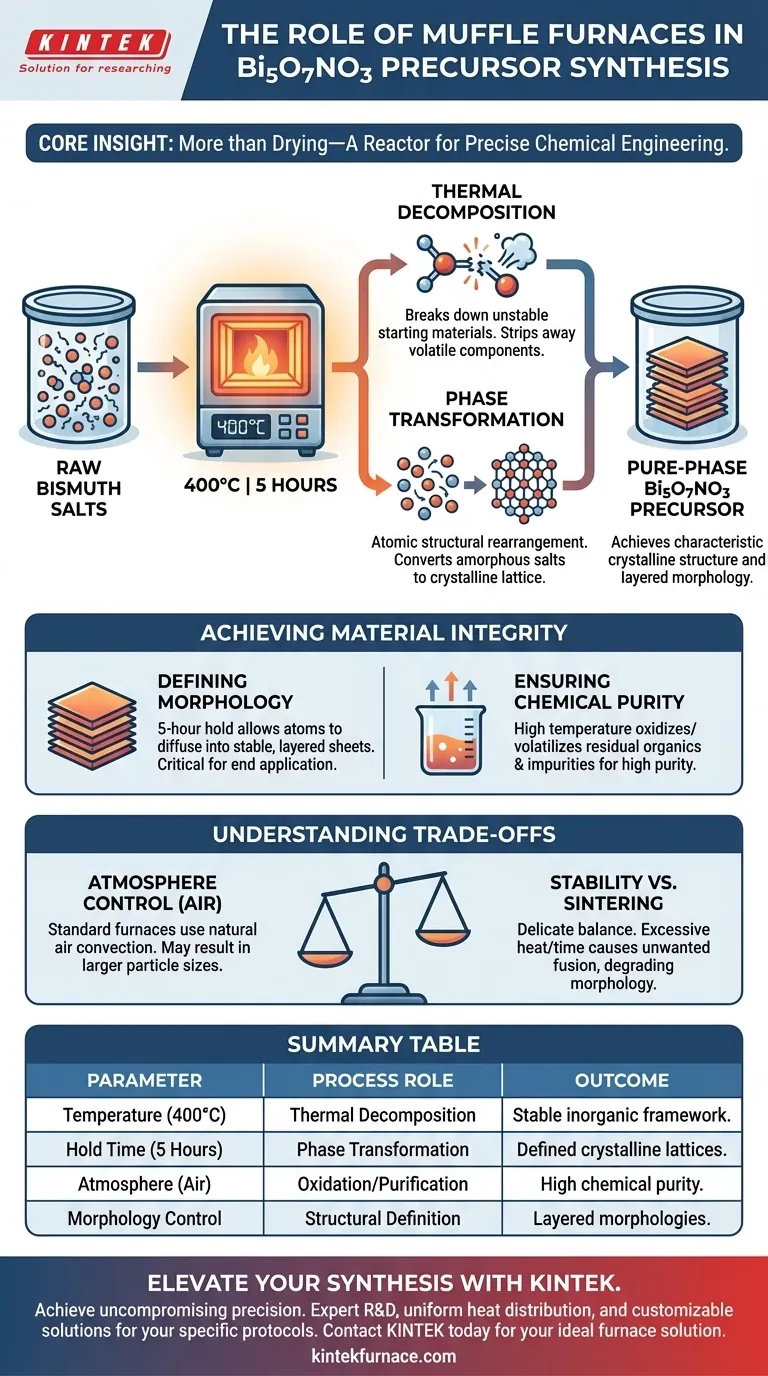

El propósito principal de usar un horno mufla en esta síntesis es facilitar la descomposición térmica y la transformación de fase. Al mantener una temperatura controlada de 400 °C durante 5 horas, el horno convierte las sales de bismuto crudas en precursores de Bi5O7NO3 de fase pura. Este tratamiento térmico específico es esencial para desarrollar la estructura cristalina y la morfología en capas características del material.

Idea Central: El horno mufla no se limita a secar el material; actúa como un reactor para una ingeniería química precisa. Impulsa la transición energética de las sales químicas crudas a un marco inorgánico estable y estructurado a través de una exposición controlada a altas temperaturas.

El Mecanismo de Transformación

Descomposición Térmica

La función fundamental del horno mufla en este contexto es descomponer los materiales de partida. A 400 °C, las materias primas de sal de bismuto se vuelven inestables y sufren descomposición térmica.

Este proceso elimina los componentes volátiles de las sales crudas. Aísla eficazmente los componentes de bismuto y oxígeno deseados para el precursor final.

Transformación de Fase

Simultáneamente, el calor induce una transformación de fase. Este es un reordenamiento estructural a nivel atómico, que convierte las sales descompuestas amorfas o desordenadas en una red cristalina definida.

Esta transformación es lo que crea el Bi5O7NO3 de "fase pura". Sin este tratamiento térmico específico, el material permanecería como una mezcla de sales crudas en lugar de un compuesto químico unificado.

Logrando la Integridad del Material

Definición de Morfología

La duración del tratamiento —específicamente la espera de 5 horas— permite que el material se asiente en una forma física estable. La referencia principal señala que este proceso produce morfologías en capas.

Esta definición estructural es fundamental para la aplicación final del material. La alta temperatura proporciona la energía necesaria para que los átomos se difundan y se organicen en estas láminas específicas.

Garantizando la Pureza Química

Si bien el enfoque principal es la formación de Bi5O7NO3, el proceso de calcinación también sirve como paso de purificación. Los entornos de alta temperatura generalmente facilitan la eliminación de residuos orgánicos o solventes utilizados en etapas anteriores de la síntesis.

Al someter los precursores a 400 °C, cualquier impureza residual o material de partida sin reaccionar probablemente se oxide o se volatilice. Esto da como resultado un polvo final que posee la alta pureza requerida para aplicaciones avanzadas.

Comprendiendo las Compensaciones

Limitaciones del Control de Atmósfera

Los hornos mufla estándar suelen operar en un ambiente de aire. Si bien son efectivos para la oxidación y calcinación básicas, carecen del control de atmósfera específico (como oxígeno puro) que se encuentra en hornos de atmósfera especializados.

Como se señala en estudios complementarios sobre otros óxidos, las atmósferas específicas pueden inhibir la difusión de volumen y promover la difusión superficial para reducir el tamaño de las partículas. El uso de un horno mufla estándar significa que se depende de la convección natural del aire, lo que puede resultar en tamaños de partícula más grandes en comparación con el procesamiento controlado por atmósfera.

Estabilidad Térmica vs. Sinterización

Existe un delicado equilibrio entre lograr la transformación de fase e inducir una sinterización no deseada. Si bien 400 °C es necesario para la formación, el calor o la duración excesivos pueden hacer que las partículas se fusionen.

Esto degradaría la morfología en capas deseada y reduciría el área de superficie. El protocolo específico de 400 °C durante 5 horas probablemente esté optimizado para maximizar la cristalinidad y minimizar la aglomeración.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la síntesis de precursores de Bi5O7NO3, considere sus objetivos específicos:

- Si su enfoque principal es la Pureza de Fase: Adhiérase estrictamente al punto de ajuste de temperatura de 400 °C para garantizar la descomposición térmica completa de las sales de bismuto sin fundir la estructura.

- Si su enfoque principal es la Definición Estructural: Asegúrese de que la duración de 5 horas sea ininterrumpida para permitir tiempo suficiente para el reordenamiento atómico en morfologías en capas.

- Si su enfoque principal es el Tamaño de Partícula: Tenga en cuenta que un horno mufla de aire estándar puede dar lugar a partículas más grandes que un horno con atmósfera controlada; puede ser necesario un rectificado posterior a la calcinación.

La precisión en el tratamiento térmico es el factor más crítico para definir la identidad química de su precursor.

Tabla Resumen:

| Parámetro | Rol del Proceso | Resultado para Bi5O7NO3 |

|---|---|---|

| Temperatura (400 °C) | Descomposición Térmica | Convierte las sales de bismuto crudas en un marco inorgánico estable. |

| Tiempo de Mantenimiento (5 Horas) | Transformación de Fase | Asegura el reordenamiento atómico completo en redes cristalinas definidas. |

| Atmósfera (Aire) | Oxidación/Purificación | Elimina impurezas volátiles y solventes residuales para una alta pureza química. |

| Control de Morfología | Definición Estructural | Facilita el desarrollo de morfologías en capas características. |

Mejore la Síntesis de sus Precursores con KINTEK

Logre una precisión inquebrantable en sus procesos de calcinación a alta temperatura. Ya sea que esté sintetizando precursores de Bi5O7NO3 o cerámicas avanzadas, KINTEK proporciona el equipo térmico especializado necesario para una transformación de fase e integridad del material exactas.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertas: Nuestros sistemas están diseñados para una distribución uniforme del calor y un control estable de la temperatura.

- Soluciones Versátiles: Desde Hornos Mufla y de Tubo estándar hasta sistemas avanzados de Vacío, CVD y Rotatorios.

- Personalizables para sus Necesidades: Adaptamos hornos de laboratorio de alta temperatura para cumplir con sus protocolos específicos de investigación o producción.

¿Listo para optimizar la morfología y pureza de su material? ¡Contacte a KINTEK hoy mismo para encontrar su solución de horno ideal!

Guía Visual

Referencias

- Jiaying Yan, Shunsuke Yagi. Defect‐Driven Reconstruction of Bismuth Nanoflowers via Precursor Engineering for Highly Efficient CO<sub>2</sub>‐to‐Formate Electrochemical Reduction. DOI: 10.1002/smsc.202500296

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué sistemas opcionales están disponibles para los Hornos de Caja? Mejore su proceso térmico con soluciones personalizadas

- ¿Qué papel juega un horno mufla de caja de laboratorio en la síntesis de nanopartículas de óxido de níquel? Perspectivas de expertos

- ¿Cuáles son las aplicaciones principales de un horno de mufla de laboratorio? Logre un procesamiento de alta temperatura preciso y libre de contaminantes

- ¿Cuál es la función de un horno mufla en la calcinación de catalizadores NiCuCe a 550 °C? Domina tu Transformación Térmica

- ¿Cuál es el límite de temperatura de un horno mufla? Encuentre el rango adecuado para su laboratorio

- ¿Cómo funciona un horno mufla y cuál es su propósito principal? Descubra la calefacción de precisión para resultados puros

- ¿Cómo se aplican los hornos de resistencia tipo caja en la fabricación de cerámicas electrónicas? Esenciales para la sinterización y polarización de precisión

- ¿Cuáles son los objetivos principales del uso de un horno mufla en el proceso de preparación cíclica de catalizadores? Lograr Precisión