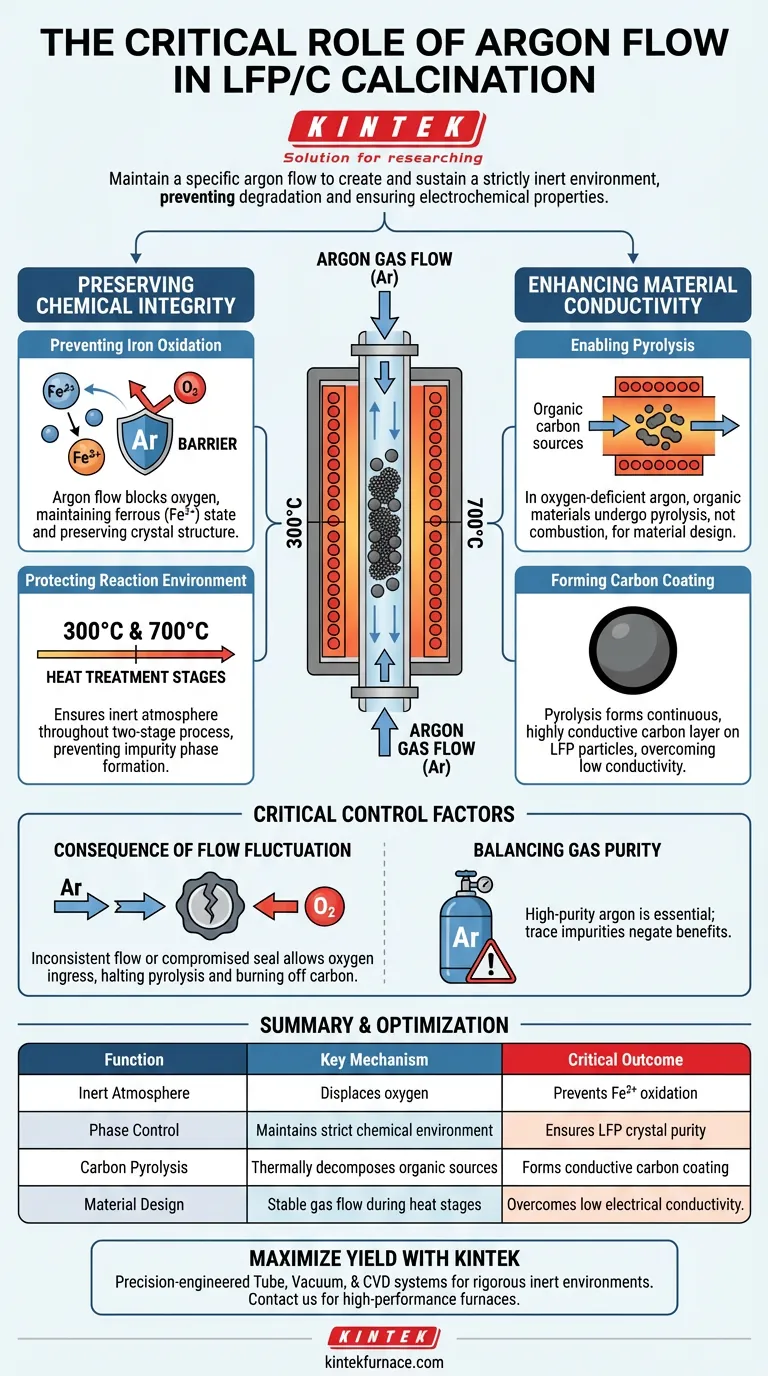

El propósito principal de mantener un flujo específico de argón es crear y mantener un entorno estrictamente inerte. Este flujo desplaza el oxígeno dentro del horno tubular de alta temperatura, previniendo la degradación química durante la sensible calcinación de los compuestos de Fosfato de Hierro y Litio (LFP). Sin esta atmósfera controlada, el proceso de síntesis no logrará producir material de cátodo activo con las propiedades electroquímicas necesarias.

La atmósfera de argón cumple una doble función: previene la oxidación de los iones ferrosos (Fe²⁺) a iones férricos (Fe³⁺) perjudiciales y permite la pirólisis de fuentes orgánicas en un recubrimiento de carbono uniforme y conductor.

Preservación de la Integridad Química

Prevención de la Oxidación del Hierro

La estabilidad central del Fosfato de Hierro y Litio depende de que el hierro mantenga un estado de valencia ferroso (Fe²⁺).

Si hay oxígeno presente en el horno, estos iones se oxidarán a iones férricos (Fe³⁺). El flujo de argón actúa como una barrera, controlando estrictamente el contenido de oxígeno para garantizar la preservación de la estructura cristalina correcta.

Protección del Entorno de Reacción

Esta protección es crítica durante todo el proceso de tratamiento térmico de dos etapas, que generalmente ocurre a 300°C y 700°C.

Cualquier brecha en la atmósfera inerte durante estas fases de alta temperatura puede conducir a la formación de fases de impurezas que degradan el rendimiento de la batería.

Mejora de la Conductividad del Material

Habilitación de la Pirólisis

La síntesis de compuestos LFP/C involucra fuentes de carbono orgánico que deben convertirse en carbono elemental.

En un entorno de argón deficiente en oxígeno, estos materiales orgánicos sufren pirólisis en lugar de combustión. Esta descomposición térmica es esencial para el diseño del material.

Formación del Recubrimiento de Carbono

El resultado de esta pirólisis es una capa de carbono que se deposita directamente sobre las partículas de fosfato de hierro y litio.

Un flujo constante de argón asegura que este recubrimiento forme una capa continua, uniforme y altamente conductora. Esta capa es vital para superar la baja conductividad eléctrica natural del LFP puro.

Factores Críticos de Control

La Consecuencia de la Fluctuación del Flujo

El flujo de argón inconsistente es una fuente común de fallas en los lotes.

Si el flujo disminuye o el sello del horno se ve comprometido, la entrada de oxígeno detendrá inmediatamente el proceso de pirólisis y quemará la fuente de carbono. Esto deja el material del cátodo sin su red conductora y propenso a la oxidación.

Equilibrio de la Pureza del Gas

El argón de alta pureza es innegociable para este proceso.

Incluso cantidades traza de impurezas en el suministro de gas pueden interferir con la reducción de la fuente de carbono o reaccionar con el hierro, negando los beneficios del entorno inerte.

Optimización de su Estrategia de Calcinación

Para asegurar compuestos LFP/C de alto rendimiento, alinee los parámetros de su horno con sus objetivos de material específicos.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el flujo de argón se establezca mucho antes de que comience el calentamiento para purgar completamente el oxígeno y prevenir la oxidación de Fe²⁺.

- Si su enfoque principal es la Conductividad: Verifique que la atmósfera inerte sea estable durante la etapa de 700°C para maximizar la uniformidad del recubrimiento de carbono formado a través de la pirólisis.

La gestión estricta de la atmósfera de argón es la variable más efectiva para controlar tanto la estabilidad estructural como el rendimiento eléctrico de su compuesto final.

Tabla Resumen:

| Función | Mecanismo Clave | Resultado Crítico |

|---|---|---|

| Atmósfera Inerte | Desplaza el oxígeno dentro del tubo | Previene la oxidación de Fe²⁺ a Fe³⁺ |

| Control de Fase | Mantiene un estricto entorno químico | Asegura la pureza de la estructura cristalina de LFP |

| Pirólisis de Carbono | Descompone térmicamente fuentes orgánicas | Forma un recubrimiento de carbono uniforme y conductor |

| Diseño de Material | Flujo de gas estable durante las etapas de calor | Supera la baja conductividad eléctrica del LFP |

Maximice el Rendimiento de su Material de Batería con KINTEK

La precisión es innegociable al sintetizar compuestos LFP/C de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de Tubo, Vacío y CVD de alta precisión diseñados para mantener los rigurosos entornos inertes requeridos para procesos de calcinación sensibles.

Ya sea que necesite controles de flujo de gas personalizables o una uniformidad térmica superior, nuestros hornos de alta temperatura están diseñados para prevenir la oxidación y optimizar el recubrimiento de carbono. Contacte a KINTEK hoy para discutir sus necesidades únicas de laboratorio y descubrir cómo nuestras soluciones de calentamiento avanzadas pueden aportar fiabilidad a su investigación de materiales.

Guía Visual

Referencias

- Xiukun Jiang, Huajun Tian. Effect of Heteroatom Doping on Electrochemical Properties of Olivine LiFePO4 Cathodes for High-Performance Lithium-Ion Batteries. DOI: 10.3390/ma17061299

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función de un horno tubular de alta temperatura en el tratamiento de recocido de electrodos de ZnIn?

- ¿Cuáles son los beneficios de utilizar hornos de tubo en procesos industriales? Logre Precisión y Control para su Laboratorio

- ¿Cómo se logra el control de temperatura en un horno de tubo? Domine el calentamiento preciso para su laboratorio

- ¿Qué problemas existían con los diseños de hornos tubulares tempranos? Descubra los defectos que obstaculizaron el rendimiento

- ¿Por qué es fundamental el control de la atmósfera en la carbonización de la lignina? Consejos de expertos para el éxito en hornos tubulares de alta temperatura

- ¿Cómo contribuye un horno tubular de alta temperatura a la síntesis de grafeno dopado con nitrógeno? Mejora los resultados de tu laboratorio

- ¿Cuál es el papel fundamental de un horno tubular en la síntesis de materiales compuestos magnéticos a base de carbono? Perspectivas de expertos

- ¿Qué entorno de proceso específico proporciona un horno tubular para la teluración de PtTe2? Lograr alta cristalinidad