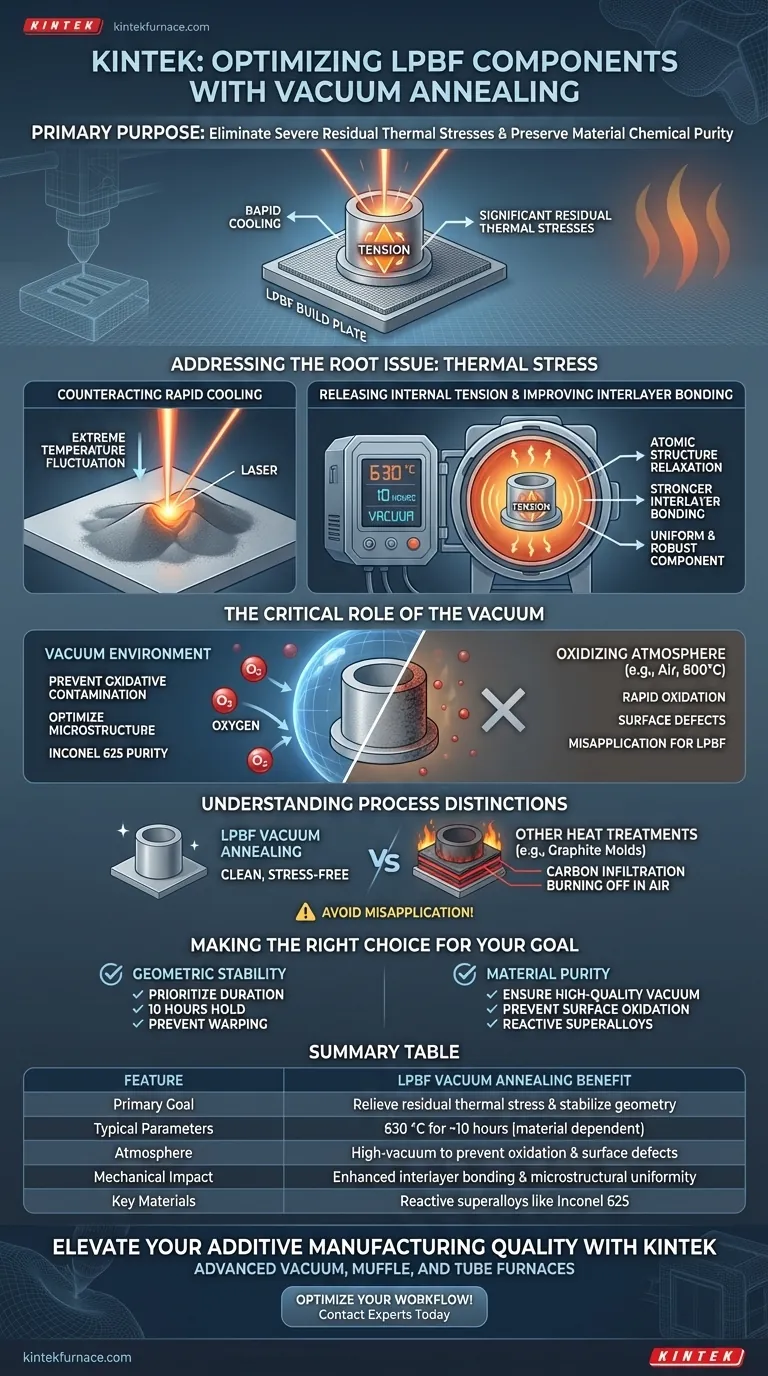

El propósito principal de utilizar un horno de recocido al vacío a alta temperatura en la Fusión Selectiva por Láser en Lecho de Polvo (LPBF) es eliminar las severas tensiones térmicas residuales causadas por el proceso de impresión, preservando al mismo tiempo la pureza química del material. Al someter los componentes a calor sostenido (como 630 °C durante 10 horas) dentro de un entorno de vacío, los fabricantes pueden estabilizar la geometría y la microestructura de la pieza sin riesgo de contaminación oxidativa.

El proceso LPBF congela altas tensiones en las piezas metálicas debido al rápido enfriamiento. El recocido al vacío actúa como un mecanismo necesario de "liberación de tensiones", permitiendo que el material se relaje y se una eficazmente, mientras que un escudo de vacío evita que el oxígeno degrade la superficie.

Abordando el Problema Raíz: Tensión Térmica

Contrarrestando el Enfriamiento Rápido

El proceso LPBF implica la fusión de polvo metálico con un láser, seguido de una solidificación casi instantánea. Esta fluctuación extrema de temperatura introduce significativas tensiones térmicas residuales en la estructura del componente.

Liberando la Tensión Interna

Para solucionar esto, el componente se coloca en un horno y se mantiene a una alta temperatura específica, como 630 °C, durante un período prolongado (por ejemplo, 10 horas). Esta energía térmica permite que la estructura atómica se relaje, liberando eficazmente la presión interna acumulada que de otro modo podría provocar deformaciones o fallos.

Mejorando la Unión Intercapa

Más allá del simple alivio de tensiones, este tratamiento térmico mejora la cohesión mecánica de la pieza. El calor sostenido promueve una unión más fuerte entre las capas impresas, lo que resulta en un componente más uniforme y robusto.

El Papel Crítico del Vacío

Previniendo la Contaminación Oxidativa

Calentar metales a altas temperaturas en presencia de aire generalmente causa una rápida oxidación. El entorno de vacío es esencial porque elimina por completo el oxígeno de la ecuación.

Optimizando la Microestructura

Para materiales de alto rendimiento como Inconel 625, mantener la pureza del material es vital. El vacío asegura que la organización microestructural se optimice durante el ciclo de calentamiento sin introducir impurezas o defectos superficiales.

Comprendiendo las Distinciones del Proceso

Vacío vs. Atmósferas Oxidantes

Es fundamental distinguir el recocido LPBF de otros métodos de tratamiento térmico. Algunos procesos de fabricación (como los que utilizan moldes de grafito) requieren en realidad una atmósfera oxidante (aire) a altas temperaturas (por ejemplo, 800 °C) para quemar las capas de infiltración de carbono.

Evitar la Mala Aplicación

Aplicar una atmósfera oxidante a una pieza metálica LPBF sería un error. A diferencia de las cerámicas moldeadas o las piezas de binder-jet que pueden necesitar eliminar carbono, las piezas metálicas LPBF requieren una protección estricta contra la oxidación para mantener sus propiedades mecánicas.

Tomando la Decisión Correcta para su Objetivo

Para asegurar que sus componentes LPBF funcionen según lo previsto, alinee sus parámetros de postprocesamiento con los requisitos específicos de su material.

- Si su enfoque principal es la Estabilidad Geométrica: Priorice la duración de la retención de calor (por ejemplo, 10 horas) para aliviar completamente las tensiones residuales y prevenir futuras deformaciones.

- Si su enfoque principal es la Pureza del Material: Asegúrese de que su horno mantenga un vacío de alta calidad para prevenir la oxidación superficial, especialmente cuando trabaje con superaleaciones reactivas como Inconel 625.

El recocido al vacío adecuado convierte una forma impresa en un componente fiable de grado de ingeniería.

Tabla Resumen:

| Característica | Beneficio del Recocido al Vacío LPBF |

|---|---|

| Objetivo Principal | Aliviar la tensión térmica residual y estabilizar la geometría |

| Parámetros Típicos | 630 °C durante ~10 horas (dependiente del material) |

| Atmósfera | Alto vacío para prevenir la oxidación y defectos superficiales |

| Impacto Mecánico | Unión intercapa mejorada y uniformidad microestructural |

| Materiales Clave | Superaleaciones reactivas como Inconel 625 |

Mejore la Calidad de su Fabricación Aditiva con KINTEK

No permita que las tensiones residuales o la oxidación comprometan sus componentes LPBF de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece hornos avanzados de vacío, mufla y tubulares diseñados específicamente para estabilizar sus piezas impresas en 3D. Ya sea que necesite un alivio de tensiones preciso para Inconel 625 o ciclos térmicos personalizables para aleaciones únicas, nuestros sistemas garantizan la máxima pureza del material y la integridad geométrica.

¿Listo para optimizar su flujo de trabajo de postprocesamiento? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno personalizable perfecta para su laboratorio o planta de producción.

Guía Visual

Referencias

- Kaicheng Xu, Xuezheng Yue. Deformation Behavior of Inconel 625 Alloy with TPMS Structure. DOI: 10.3390/ma18020396

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué tipos de materiales se procesan utilizando hornos de resistencia al vacío? Ideal para metales reactivos, aleaciones y cerámicas

- ¿Qué materiales se utilizan en las zonas calientes de los hornos de vacío de alta temperatura? Optimice su proceso con la elección correcta

- ¿Cuáles son los tipos de hornos de vacío según la forma de calentamiento? Explicación del calentamiento interno vs. externo

- ¿Por qué se utiliza un horno de vacío de laboratorio con protección de nitrógeno para la deshidratación de alúmina? Garantizar superficies de alta pureza

- ¿Qué tipos de elementos calefactores se utilizan en los hornos de vacío y cuáles son sus capacidades de temperatura? Optimice sus procesos de alta temperatura

- ¿Dónde se utilizan los hornos de vacío? Aplicaciones críticas en aeroespacial, médica y electrónica

- ¿Por qué son importantes los hornos de sinterización al vacío en la fabricación? Desbloquee la pureza, la resistencia y la precisión

- ¿Cuál es la función de un horno de recocido al vacío a alta temperatura? Optimizar el Tratamiento de Aleaciones de Titanio Post-Soldadura