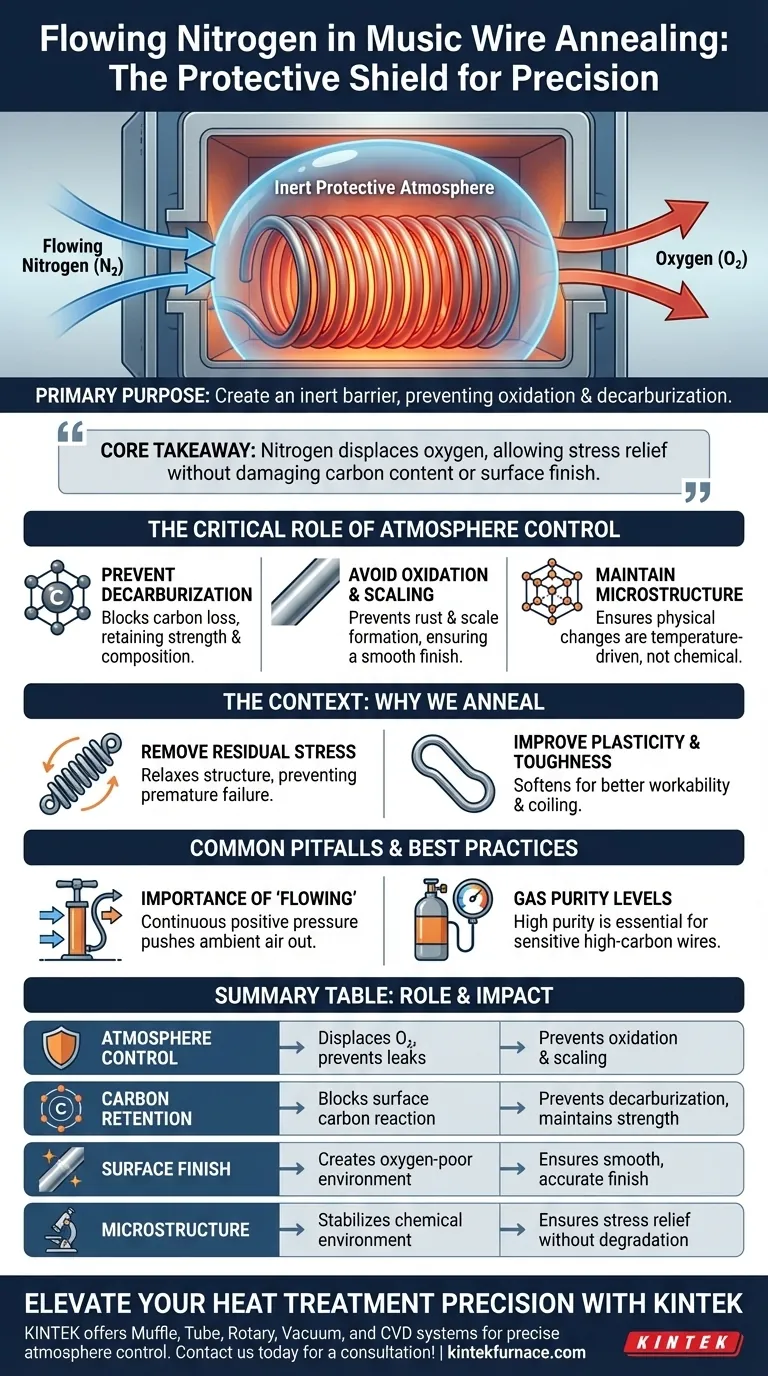

El propósito principal de usar nitrógeno en flujo es crear una atmósfera protectora inerte alrededor del alambre de música durante el recocido a alta temperatura. Esta barrera de gas evita que el acero de alto carbono reaccione con el oxígeno ambiental, protegiendo específicamente el material contra la oxidación y la descarburación para mantener su integridad estructural y superficial.

Conclusión Clave: El nitrógeno actúa como un escudo durante el tratamiento térmico. Al desplazar el oxígeno, permite que el proceso de recocido ablande el alambre y alivie la tensión sin eliminar el carbono que le da al alambre su resistencia o dañar el acabado superficial.

El Papel Crítico del Control de Atmósfera

Prevención de la Descarburación

El alambre de música deriva su excepcional resistencia y propiedades elásticas de su alto contenido de carbono. A temperaturas elevadas de recocido, los átomos de carbono en la superficie del alambre se vuelven volátiles e interactúan con el oxígeno.

Sin un gas protector, el carbono se elimina del acero (descarburación). El nitrógeno en flujo bloquea esta reacción, asegurando que el alambre conserve la composición química precisa requerida para su rendimiento.

Evitar la Oxidación y la Formación de Cascarilla

Las altas temperaturas aceleran la reacción entre el acero y el oxígeno. Esto resulta en la formación de cascarilla (óxidos) en el exterior del alambre.

El nitrógeno crea un entorno pobre en oxígeno que previene esta corrosión. Esto preserva la integridad superficial del alambre, asegurando que permanezca liso y dimensionalmente preciso.

Mantenimiento de la Estabilidad Microestructural

El objetivo del recocido es alterar la estructura interna del metal de manera beneficiosa. Las reacciones químicas incontroladas en la superficie pueden alterar la microestructura subyacente de maneras impredecibles.

Al mantener una atmósfera inerte, se asegura que los cambios físicos en el alambre sean impulsados únicamente por la temperatura y el tiempo, y no por la degradación química.

El Contexto: Por Qué Recocemos el Alambre de Música

Eliminación de Tensiones Residuales

Como se señaló en contextos metalúrgicos más amplios, el procesamiento mecánico del alambre (como el trefilado o el bobinado) introduce tensión interna. Si no se trata, esta tensión residual puede provocar fallos prematuros.

El recocido relaja la estructura del material. El nitrógeno asegura que este alivio de tensión ocurra sin comprometer la superficie del material.

Mejora de la Plasticidad y la Tenacidad

El recocido es fundamentalmente un proceso de ablandamiento. Reduce ligeramente la dureza del alambre para mejorar su plasticidad (capacidad de deformarse sin romperse) y tenacidad.

Esta homogeneización hace que el alambre sea más manejable para los pasos de fabricación posteriores, como el enrollado en resortes.

Errores Comunes y Compromisos

La Importancia del Gas en "Flujo"

No es suficiente simplemente llenar el horno con nitrógeno; el gas debe estar en flujo. Una atmósfera estática permite que el oxígeno se filtre a través de pequeñas fugas o aberturas del horno.

Un flujo continuo crea una presión positiva dentro de la cámara. Esto expulsa activamente el aire ambiente, asegurando que la barrera protectora permanezca intacta durante todo el ciclo.

Niveles de Pureza del Gas

No todos los suministros de nitrógeno son iguales. El nitrógeno industrial estándar puede contener trazas de humedad u oxígeno.

Para alambres de alto carbono extremadamente sensibles, estas impurezas aún pueden causar una descarburación menor. Debe verificar que la pureza de su fuente de nitrógeno coincida con la sensibilidad de su material.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de tratamiento térmico, considere sus objetivos específicos:

- Si su enfoque principal es el Acabado Superficial: Asegure una tasa de flujo de nitrógeno constante y positiva para prevenir incluso una oxidación o formación de cascarilla menor.

- Si su enfoque principal es la Resistencia Mecánica: Priorice el nitrógeno de alta pureza para prevenir estrictamente la descarburación, que debilita la capa exterior del alambre.

El uso de nitrógeno en flujo transforma el recocido de un riesgo destructivo a un proceso controlado y de precisión.

Tabla Resumen:

| Factor | Papel del Nitrógeno en Flujo | Impacto en el Alambre de Música |

|---|---|---|

| Control de Atmósfera | Desplaza el oxígeno y previene fugas | Previene la oxidación y la cascarilla superficial |

| Retención de Carbono | Bloquea que los átomos de carbono reaccionen en la superficie | Previene la descarburación para mantener la resistencia |

| Acabado Superficial | Crea un entorno inerte y pobre en oxígeno | Asegura un acabado liso y dimensionalmente preciso |

| Microestructura | Estabiliza el entorno químico durante el calentamiento | Asegura el alivio de tensión sin degradación del material |

Mejore la Precisión de su Tratamiento Térmico con KINTEK

Maximice el rendimiento de su acero de alto carbono y alambre de música con las soluciones de laboratorio avanzadas de KINTEK. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD, todos diseñados para proporcionar el control de atmósfera preciso y el flujo de presión positiva necesarios para eliminar la descarburación y la oxidación. Ya sea que necesite una configuración estándar o un sistema totalmente personalizable para necesidades de laboratorio únicas, nuestros hornos de alta temperatura garantizan que sus materiales conserven su integridad estructural y superficial.

¿Listo para optimizar su proceso de recocido? ¡Contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Referencias

- Xinru Jia, Jinhua Lu. Influence of Microstructure on Music Properties of SWP-B Music Steel Wire Under Different Annealing Treatments. DOI: 10.3390/ma18020440

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué son valiosos los hornos de retorta en investigación y desarrollo? Desbloquee un control atmosférico preciso para sus experimentos

- ¿Cómo logra un horno de atmósfera tipo caja un control preciso de la atmósfera? Descubra los sistemas clave para un tratamiento térmico fiable

- ¿Por qué son fundamentales el monitoreo de la temperatura y la atmósfera en las operaciones de hornos? Garantizar la seguridad y la calidad en el tratamiento térmico

- ¿Cómo contribuyen los hornos de calentamiento de alta precisión y la protección con nitrógeno al HTXRD? Optimice su análisis in-situ

- ¿Cuáles son las configuraciones de diseño de los hornos de retorta? Optimice su procesamiento térmico con la configuración correcta

- ¿Qué papel juega un horno industrial en el pretratamiento de la corteza de licuri? Optimizar la producción de carbón activado

- ¿Cuáles son los propósitos de las atmósferas inertes en el tratamiento térmico? Mejorar la calidad del metal y la seguridad

- ¿Cómo afectan las atmósferas de nitrógeno y aire a la evolución del coque? Optimice los resultados del tratamiento a alta temperatura del carbono