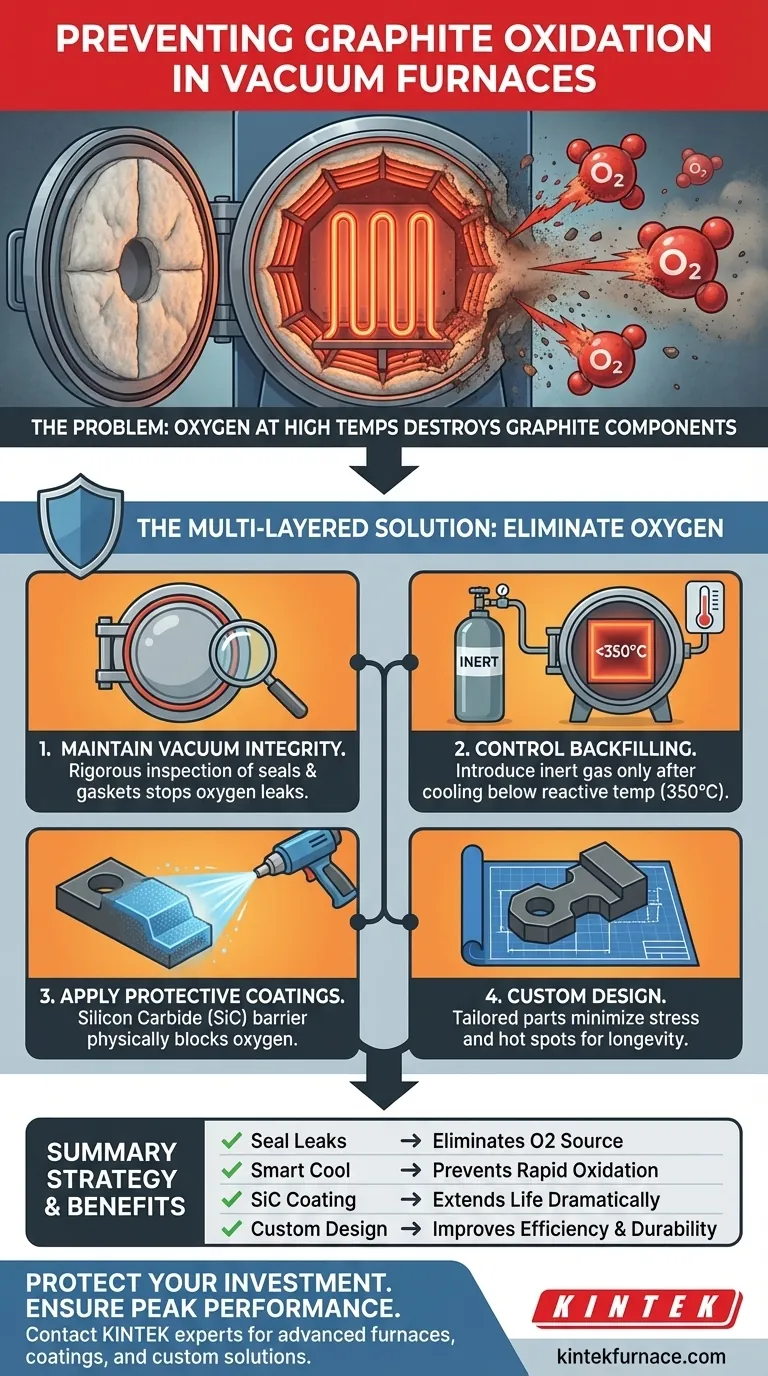

La solución más efectiva para prevenir la oxidación del grafito en un horno de vacío es asegurar la integridad del propio vacío. La oxidación es una reacción química que requiere oxígeno, por lo que el objetivo principal es eliminar su presencia, especialmente a altas temperaturas. Esto se logra mediante un mantenimiento riguroso de los sellos y juntas del horno y controlando el proceso de retrolleno para evitar la introducción de oxígeno mientras los componentes aún están calientes.

El grafito es un material excepcional para aplicaciones de hornos de alta temperatura, pero es altamente susceptible al daño por oxígeno. Prevenir la oxidación no es una acción única, sino una estrategia integral centrada en mantener un ambiente puro y libre de oxígeno durante todo el ciclo de calentamiento y enfriamiento.

El papel del grafito en los hornos de vacío

Para entender por qué prevenir la oxidación es tan crítico, primero debemos apreciar la función del grafito dentro del horno. No es un componente menor; es fundamental para el funcionamiento del horno.

### Rendimiento inigualable a altas temperaturas

La principal ventaja del grafito es su capacidad para mantener la integridad estructural y la resistencia a temperaturas extremas, pudiendo soportar hasta 3000°C (5432°F) en vacío o en una atmósfera de gas inerte.

### Componentes críticos del horno

El grafito se utiliza para las partes más exigentes térmicamente de un horno. Estas incluyen:

- Elementos calefactores: La fuente de calor del horno.

- Aislamiento: A menudo en forma de fieltro de grafito, proporciona una excelente retención térmica, manteniendo el calor concentrado en la carga de trabajo.

- Accesorios y herramientas: Estantes, soportes y portadores que posicionan los materiales que se están tratando térmicamente.

La causa fundamental: intrusión de oxígeno

La resistencia del grafito a altas temperaturas solo es válida en un ambiente libre de oxígeno. En el momento en que se introduce oxígeno en una superficie de grafito caliente, comienza una reacción química destructiva.

### La reacción de oxidación

Cuando está caliente, los átomos de carbono del grafito reaccionan con las moléculas de oxígeno para formar monóxido de carbono (CO) o dióxido de carbono (CO2) gaseoso. Este proceso erosiona físicamente el grafito, haciendo que pierda masa e integridad estructural.

### El impacto de las fugas

Incluso una pequeña fuga, aparentemente insignificante, en un sello de puerta, junta o paso, puede permitir un flujo continuo de aire hacia el horno. A la temperatura de funcionamiento, esta pequeña cantidad de oxígeno es suficiente para causar daños significativos y acumulativos a los costosos componentes de grafito con el tiempo.

### El peligro de un enfriamiento inadecuado

Un punto crítico de vulnerabilidad es durante el ciclo de enfriamiento. Si el vacío se rompe o se utiliza un gas rico en oxígeno para el retrolleno mientras el grafito aún se encuentra a una temperatura reactiva (típicamente por encima de 350°C / 650°F), se producirá una oxidación rápida.

Comprendiendo las compensaciones y las soluciones avanzadas

Si bien la disciplina de procedimiento es la primera línea de defensa, también es importante comprender las limitaciones inherentes del grafito y las soluciones avanzadas disponibles para mitigarlas.

### La vida útil finita del grafito

Incluso en un horno perfectamente mantenido, los componentes de grafito tienen una vida útil finita. Los ciclos térmicos repetidos pueden causar estrés mecánico, y las impurezas microscópicas pueden crear puntos débiles. La prevención ralentiza esta degradación, pero no puede detenerla por completo.

### Recubrimientos protectores para una vida útil prolongada

Un método altamente efectivo para mejorar la durabilidad es la aplicación de un recubrimiento protector. Los recubrimientos a base de carburo de silicio (SiC) son una opción común y efectiva.

Este recubrimiento forma una barrera no porosa en la superficie del grafito, impidiendo físicamente que el oxígeno lo alcance. Esto puede extender drásticamente la vida útil de los componentes, especialmente en hornos que experimentan ciclos frecuentes o tienen un mayor riesgo de fugas menores.

### El valor del diseño personalizado

Para aplicaciones especializadas, el uso de piezas de grafito diseñadas a medida puede mejorar la eficiencia y la durabilidad. Las piezas adaptadas a la dinámica térmica y la carga de trabajo específica de un horno pueden minimizar el estrés y los puntos calientes, prolongando aún más su vida útil.

Cómo aplicar esto a su operación

Su estrategia debe adaptarse a sus prioridades operativas específicas, ya sea maximizar la confiabilidad, extender la vida útil de los componentes o mejorar el rendimiento general.

- Si su enfoque principal es la confiabilidad operativa: Implemente un estricto programa de mantenimiento para todos los sellos, juntas y bombas de vacío del horno, y asegúrese de que los operadores sigan los procedimientos correctos de retrolleno con gas inerte.

- Si su enfoque principal es extender la vida útil de los componentes: Invierta en recubrimientos de carburo de silicio para sus componentes de grafito más críticos, como los elementos calefactores y los accesorios primarios.

- Si su enfoque principal es maximizar la eficiencia del proceso: Evalúe su carga de trabajo y considere encargar accesorios de grafito diseñados a medida que mejoren la uniformidad del calor y reduzcan los tiempos de ciclo.

Un enfoque disciplinado y de múltiples capas para eliminar la intrusión de oxígeno es clave para proteger su inversión y garantizar un rendimiento constante del horno.

Tabla resumen:

| Estrategia | Acción clave | Beneficio principal |

|---|---|---|

| Mantener la integridad del vacío | Inspección regular de sellos y juntas. | Elimina la fuente de oxígeno, previniendo la reacción de oxidación. |

| Controlar el proceso de retrolleno | Usar gas inerte solo después de enfriar por debajo de 350°C. | Previene la oxidación rápida durante la fase vulnerable de enfriamiento. |

| Aplicar recubrimientos protectores | Usar recubrimientos de carburo de silicio (SiC) en el grafito. | Crea una barrera física, extendiendo drásticamente la vida útil del componente. |

| Considerar el diseño personalizado | Adaptar las piezas de grafito a la dinámica térmica específica. | Reduce el estrés y los puntos calientes, mejorando la longevidad y la eficiencia. |

Proteja la inversión de su horno y asegure el máximo rendimiento.

La oxidación del grafito es un problema costoso y prevenible. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas y duraderas para sus desafíos de alta temperatura. Nuestra línea de productos —que incluye hornos de vacío y atmósfera, mufla, tubo y rotatorios— está respaldada por una profunda capacidad de personalización para satisfacer con precisión sus requisitos únicos.

Ya sea que necesite componentes con recubrimientos protectores de SiC, accesorios diseñados a medida para minimizar el estrés o asesoramiento experto sobre protocolos de mantenimiento, estamos aquí para ayudarle.

Contacte a nuestros expertos hoy para discutir cómo podemos extender la vida útil de sus componentes de grafito y mejorar la confiabilidad de su horno.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué es un horno de crisol y cuáles son sus componentes principales? Descubra sus partes clave y usos

- ¿Qué funciones realiza un horno de sinterización a alta temperatura en la preparación de óxido de magnesio poroso?

- ¿Qué tipos de procesos de tratamiento térmico se realizan en hornos de vacío? Logre un Control Metalúrgico y una Calidad Superiores

- ¿Qué papel juega un horno de recocido al vacío en la síntesis de Cebollas de Carbono? Lograr una transformación precisa de nano-fase

- ¿Cuál es la función de introducir 150 Pa de gas argón en un horno durante el refinado al vacío de la aleación de magnesio AM60?

- ¿Cuál es la función principal de un horno de resistencia de vacío en el proceso de soldadura fuerte de la aleación de titanio TC4?

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Cuáles son las ventajas técnicas de utilizar un horno de secado al vacío para polvos de electrocatalizadores? Guía de secado de Pt/HCCP