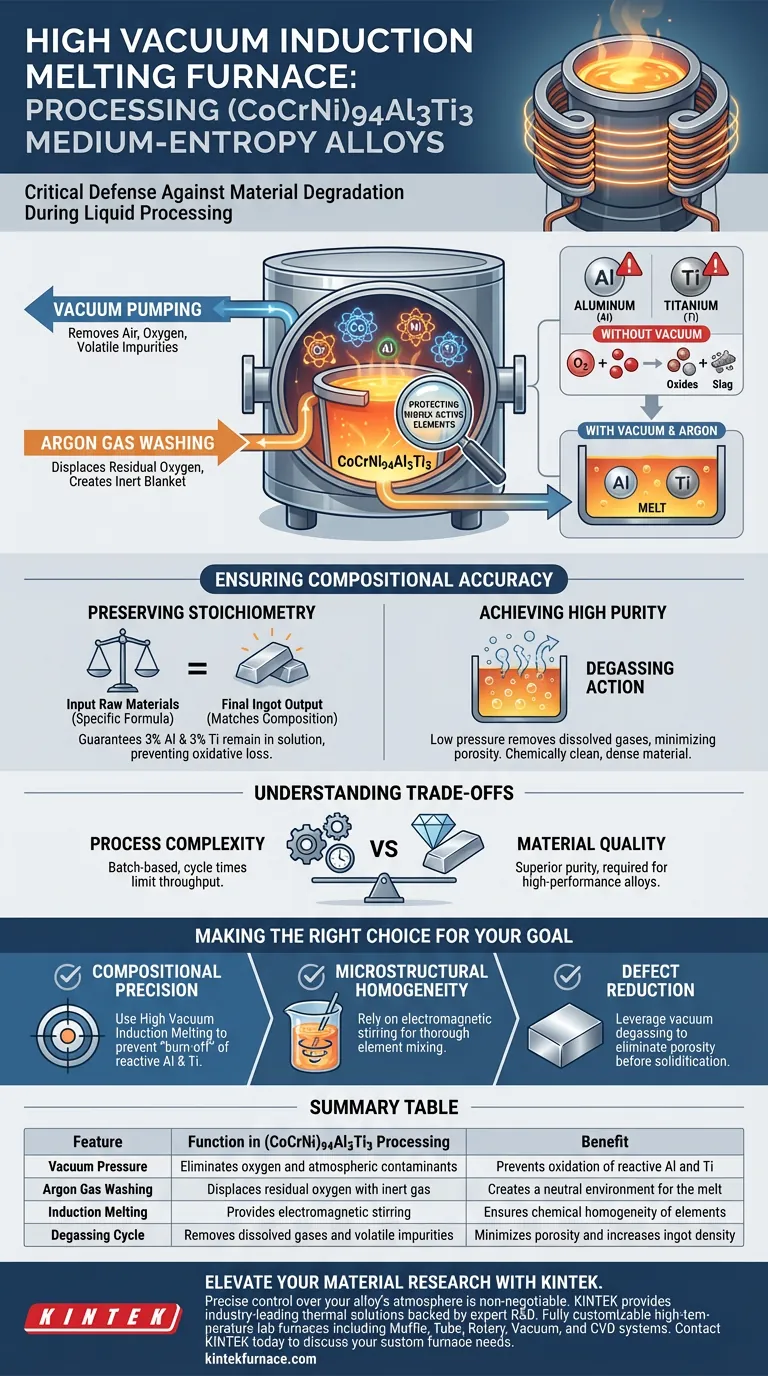

El horno de fusión por inducción de alto vacío es la defensa crítica contra la degradación del material durante la fase de procesamiento líquido. Para la aleación de entropía media (CoCrNi)94Al3Ti3, este equipo crea un entorno controlado utilizando presión de vacío y lavado con gas argón. Su función principal es eliminar el oxígeno para prevenir la oxidación de elementos altamente reactivos —específicamente Aluminio (Al) y Titanio (Ti)— asegurando que la aleación conserve su composición química precisa y pureza estructural.

Conclusión Clave El procesamiento de (CoCrNi)94Al3Ti3 requiere un estricto control de la atmósfera porque sus elementos constituyentes son muy sensibles al oxígeno a temperaturas de fusión. El horno de inducción al vacío asegura que la composición teórica coincida con el resultado real al prevenir la formación de óxidos y escoria.

La Necesidad Crítica del Control de Atmósfera

Protección de Elementos Altamente Activos

La aleación (CoCrNi)94Al3Ti3 contiene una mezcla de metales de transición (Cobalto, Cromo, Níquel) y adiciones reactivas (Aluminio, Titanio). A temperaturas de fusión, el Aluminio y el Titanio son extremadamente "activos", lo que significa que reaccionarán agresivamente con cualquier oxígeno presente para formar óxidos.

Sin un entorno de vacío, estos elementos se quemarían de la mezcla. Esto dejaría inclusiones (impurezas) en el metal y alteraría la estequiometría objetivo del producto final.

El Papel del Lavado con Gas Argón

La mera presión de vacío a menudo no es suficiente; el horno utiliza lavado con gas argón para sanitizar aún más el entorno. Antes de que comience la fusión, el sistema elimina el aire y lo rellena con argón inerte.

Este proceso desplaza las moléculas de oxígeno residuales que el bombeo de vacío por sí solo podría pasar por alto. Crea una "manta" neutral alrededor del fundido, asegurando que el líquido fundido interactúe solo con gas inerte en lugar de aire reactivo.

Garantizando la Precisión Composicional

Preservación de la Estequiometría

Las aleaciones de entropía media dependen de proporciones atómicas precisas para lograr sus propiedades mecánicas únicas. La fórmula específica (CoCrNi)94Al3Ti3 dicta un delicado equilibrio entre la matriz base y las adiciones de Al/Ti.

El horno asegura que la cantidad de materia prima pesada al inicio coincida con la composición del lingote final. Al prevenir la pérdida oxidativa, el horno garantiza que el contenido de 3% de Aluminio y 3% de Titanio permanezca en la solución en lugar de perderse como escoria.

Logrando Alta Pureza

Más allá de preservar la receta, el entorno de vacío elimina activamente las impurezas volátiles. La baja presión dentro de la cámara permite que escapen los gases disueltos en los metales crudos o atrapados en los huecos del polvo.

Esta acción de desgasificación minimiza la porosidad en la fundición final. El resultado es un material químicamente limpio y denso que sirve como base confiable para los pasos de procesamiento posteriores, como el tratamiento térmico o la deformación mecánica.

Comprendiendo las Compensaciones

Complejidad del Proceso vs. Calidad del Material

Si bien la fusión por inducción al vacío es superior en pureza, introduce una complejidad significativa en comparación con la fusión en aire. El proceso es por lotes y requiere tiempos de ciclo estrictos para el vacío y el rellenado de gas, lo que puede limitar la velocidad de producción.

Los Límites de la "Limpieza"

Es importante tener en cuenta que, si bien el horno previene la oxidación nueva, no siempre puede revertir la contaminación existente en materias primas de baja calidad. Si la materia prima inicial está muy oxidada, el horno de vacío puede no ser capaz de reducir completamente esos óxidos. Las materias primas de alta pureza siguen siendo un requisito previo para el éxito.

Tomando la Decisión Correcta para Su Objetivo

Al seleccionar un proceso de fusión para aleaciones complejas como (CoCrNi)94Al3Ti3, alinee la elección de su equipo con sus objetivos metalúrgicos específicos.

- Si su enfoque principal es la Precisión Composicional: Utilice la fusión por inducción de alto vacío para prevenir la "quema" de elementos reactivos como el Aluminio y el Titanio.

- Si su enfoque principal es la Homogeneidad Microestructural: confíe en la agitación electromagnética inherente a los hornos de inducción para mezclar a fondo los cinco elementos diferentes.

- Si su enfoque principal es la Reducción de Defectos: aproveche el ciclo de desgasificación al vacío para eliminar la porosidad y los gases disueltos antes de que el metal solidifique.

El horno de inducción al vacío actúa no solo como un calentador, sino como una cámara de purificación que salvaguarda la química específica requerida para las aleaciones avanzadas de entropía media.

Tabla Resumen:

| Característica | Función en el Procesamiento de (CoCrNi)94Al3Ti3 | Beneficio |

|---|---|---|

| Presión de Vacío | Elimina el oxígeno y los contaminantes atmosféricos | Previene la oxidación de Al y Ti reactivos |

| Lavado con Gas Argón | Desplaza el oxígeno residual con gas inerte | Crea un entorno neutral para el fundido |

| Fusión por Inducción | Proporciona agitación electromagnética | Asegura la homogeneidad química de los elementos |

| Ciclo de Desgasificación | Elimina gases disueltos e impurezas volátiles | Minimiza la porosidad y aumenta la densidad del lingote |

Mejore su Investigación de Materiales con KINTEK

El control preciso de la atmósfera de su aleación es innegociable para los materiales de entropía media de alto rendimiento. KINTEK proporciona soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas.

Ya sea que necesite sistemas de mufla, de tubo, rotatorios, de vacío o de CVD, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para sus requisitos de investigación únicos. Deje de perder elementos reactivos por oxidación y comience a lograr la pureza teórica en cada fusión.

Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados y vea cómo nuestra experiencia puede optimizar su síntesis de materiales.

Guía Visual

Referencias

- Optimized Control of Hot-Working Parameters in Hot-Forged (CoCrNi)94Al3Ti3 Medium-Entropy Alloy. DOI: 10.3390/coatings15060706

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de utilizar un horno de fusión de doble haz de electrones para la síntesis de aleaciones de Ti-20Zr?

- ¿Qué es un circuito resonante tanque y cómo se utiliza en el calentador de inducción descrito? Aumente la eficiencia con la oscilación de energía

- ¿Cuál es el componente central de un calentador de inducción y de qué está hecho? Desbloquee una calefacción eficiente y sin contacto

- ¿Qué factores deben considerarse al seleccionar un horno de inducción para fusión para una empresa? Maximizar la eficiencia y el retorno de la inversión (ROI)

- ¿Por qué se consideran los hornos de inducción óptimos para la fusión de aluminio? Logre alta eficiencia y pureza

- ¿Cuáles son las diferencias entre los hornos de vacío calentados por inducción y los calentados por resistencia? Elija el método de calentamiento adecuado para su laboratorio

- ¿Cuál es la función principal de un horno VIM para aleaciones TiNi? Garantiza alta pureza para implantes médicos

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío (VIM)? Preparación maestra de acero con alto contenido de manganeso