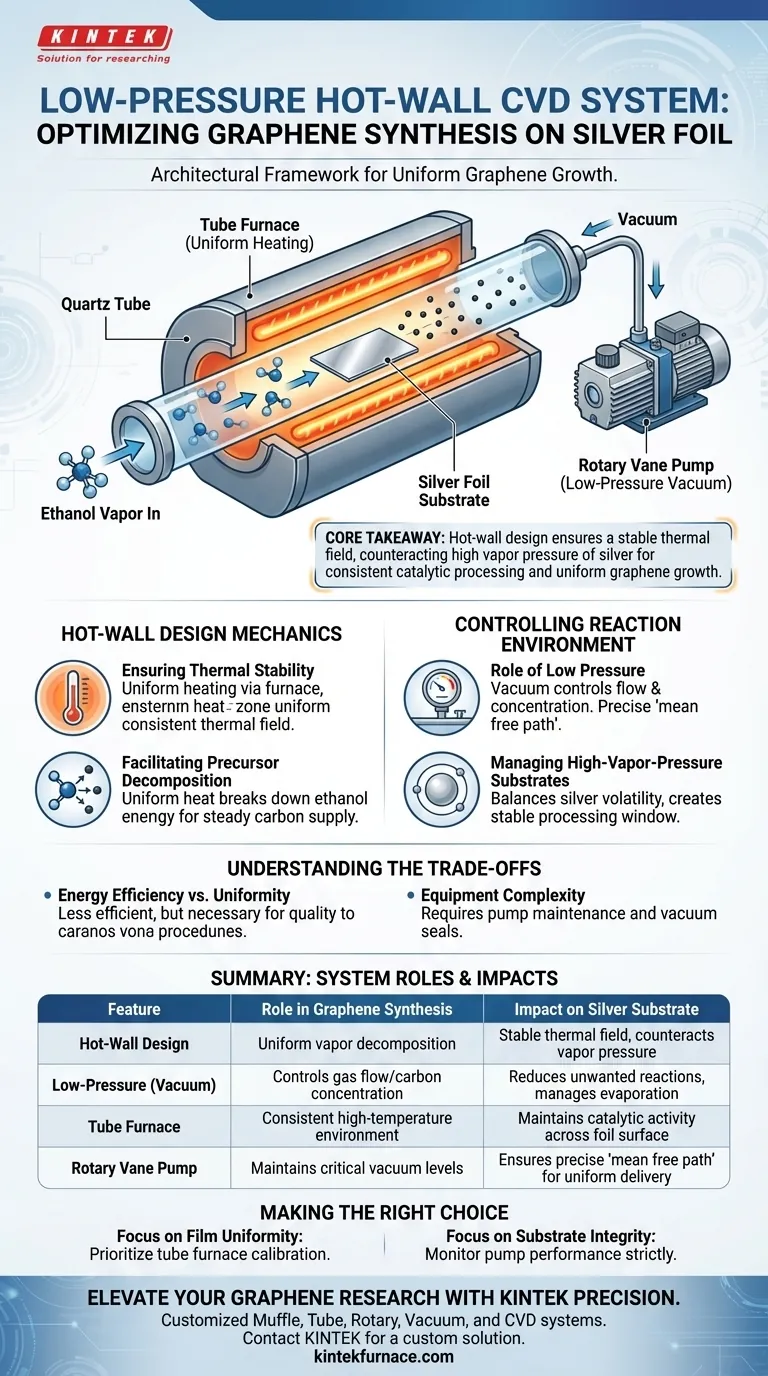

Un sistema de deposición química en fase vapor (CVD) de pared caliente a baja presión funciona como el marco arquitectónico crítico para la síntesis de grafeno, específicamente cuando se utiliza papel de plata como sustrato. Este sistema orquesta un entorno de alta temperatura y controlado por vacío utilizando un tubo de cuarzo, un horno tubular y una bomba de paletas rotativas para facilitar la descomposición uniforme del vapor de etanol.

Conclusión principal Si bien muchos sistemas pueden inducir reacciones químicas, el papel específico del diseño de pared caliente a baja presión es mantener un campo térmico estable que contrarreste la alta presión de vapor de la plata, asegurando un procesamiento catalítico consistente y un crecimiento uniforme del grafeno.

La mecánica del diseño de pared caliente

Garantizar la estabilidad térmica

La designación "pared caliente" se refiere al método del sistema para calentar toda la cámara de reacción, específicamente el tubo de cuarzo, a través de un horno tubular externo.

Este diseño crea un campo de temperatura uniforme en toda la zona de procesamiento. A diferencia de los sistemas que solo calientan el sustrato, esto asegura que el entorno térmico que rodea el papel de plata sea consistente desde todos los ángulos.

Facilitar la descomposición del precursor

El calor uniforme proporcionado por el diseño de pared caliente es esencial para la química del proceso.

Asegura que el vapor de etanol, que sirve como fuente de carbono, se descomponga de manera uniforme. Esta descomposición uniforme proporciona un suministro constante de átomos de carbono necesarios para la reacción catalítica en la superficie de la plata.

Controlar el entorno de reacción

El papel de la baja presión

El sistema utiliza una bomba de paletas rotativas para crear y mantener un entorno de baja presión (vacío) dentro del tubo de cuarzo.

Este nivel de vacío es crítico para controlar el flujo y la concentración del vapor de etanol. Permite una "distancia libre media" precisa para las moléculas de gas, reduciendo las reacciones no deseadas en fase gaseosa antes de que el carbono llegue al sustrato.

Gestión de sustratos de alta presión de vapor

El papel de plata presenta un desafío único en los procesos CVD porque tiene una alta presión de vapor a temperaturas elevadas.

La combinación del entorno de baja presión y el campo térmico estable ayuda a gestionar esta característica. Crea una ventana de procesamiento donde la plata permanece lo suficientemente estable como para actuar como catalizador sin evaporarse ni degradarse de manera impredecible.

Comprender las compensaciones

Eficiencia energética frente a uniformidad

Un sistema de pared caliente calienta todo el volumen del reactor, lo que generalmente es menos eficiente energéticamente que los sistemas de pared fría que solo calientan el sustrato.

Sin embargo, para la síntesis de grafeno a base de plata, este gasto de energía es una compensación necesaria para lograr la homogeneidad térmica requerida para un crecimiento de alta calidad.

Complejidad del equipo

El requisito de una bomba de paletas rotativas y un conjunto de tubo de cuarzo sellado añade complejidad mecánica a la configuración.

El mantenimiento de los sellos de vacío y el aceite de la bomba se convierte en un factor operativo crítico, ya que cualquier fuga o fluctuación de presión puede alterar la estabilidad necesaria para el catalizador de plata.

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad de este sistema CVD para su proyecto, considere lo siguiente:

- Si su enfoque principal es la uniformidad de la película: Priorice la calibración del horno tubular para garantizar que la "zona caliente" se extienda mucho más allá de los bordes de su papel de plata.

- Si su enfoque principal es la integridad del sustrato: Supervise estrictamente el rendimiento de la bomba de paletas rotativas para garantizar que el nivel de vacío equilibre eficazmente la presión de vapor de la plata.

Al controlar estrictamente el campo térmico y la presión de vacío, transforma la naturaleza volátil de la plata de un pasivo a un activo catalítico controlable.

Tabla resumen:

| Característica | Papel en la síntesis de grafeno | Impacto en el sustrato de plata |

|---|---|---|

| Diseño de pared caliente | Asegura la descomposición uniforme del vapor de etanol | Proporciona un campo térmico estable para contrarrestar la presión de vapor |

| Baja presión (vacío) | Controla el flujo de gas y la concentración de carbono | Reduce las reacciones no deseadas en fase gaseosa y gestiona la evaporación |

| Horno tubular | Crea un entorno de alta temperatura consistente | Mantiene la actividad catalítica en toda la superficie del papel |

| Bomba de paletas rotativas | Mantiene niveles críticos de vacío | Asegura una 'distancia libre media' precisa para una entrega uniforme de carbono |

Mejore su investigación de grafeno con la precisión de KINTEK

No permita que la volatilidad del sustrato comprometa su investigación de materiales. KINTEK proporciona sistemas de mufla, tubo, rotativos, de vacío y CVD líderes en la industria, diseñados para brindarle un control absoluto sobre su entorno térmico.

Respaldados por I+D y fabricación de expertos, nuestros sistemas son totalmente personalizables para satisfacer los desafíos únicos de sustratos de alta presión de vapor como el papel de plata. Asóciese con KINTEK para transformar procesos catalíticos complejos en resultados repetibles y de alta calidad.

¿Listo para optimizar su síntesis? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Hikaru Iwatani, Fumihiko Maeda. Graphene Synthesis on Silver Foil by Chemical Vapor Deposition Using Ethanol. DOI: 10.1380/ejssnt.2025-026

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las ventajas del proceso de usar un sistema CVD para NH4I? Mejora el rendimiento del catalizador con grabado in-situ

- ¿Cuál es el rango de temperatura para LPCVD? Logre una deposición de película delgada precisa

- ¿Por qué es importante la CVD en la fabricación de dispositivos CMOS? Esencial para la deposición precisa y conforme de películas

- ¿Cuáles son algunas técnicas especializadas de CVD? Desbloquee soluciones avanzadas de deposición de capas finas

- ¿Cuáles son los componentes clave de un sistema CVD? Domine la deposición de película delgada para su laboratorio

- ¿Cuál es la función de la cinta calefactora externa en la CVD de In2Se3 2D? Controle maestro del precursor para una síntesis de precisión

- ¿Cuáles son las ventajas clave de la tecnología CVD? Lograr películas delgadas superiores para aplicaciones avanzadas

- ¿Cuáles son las principales ventajas de la CVD? Logre una Deposición de Película Superior para sus Aplicaciones