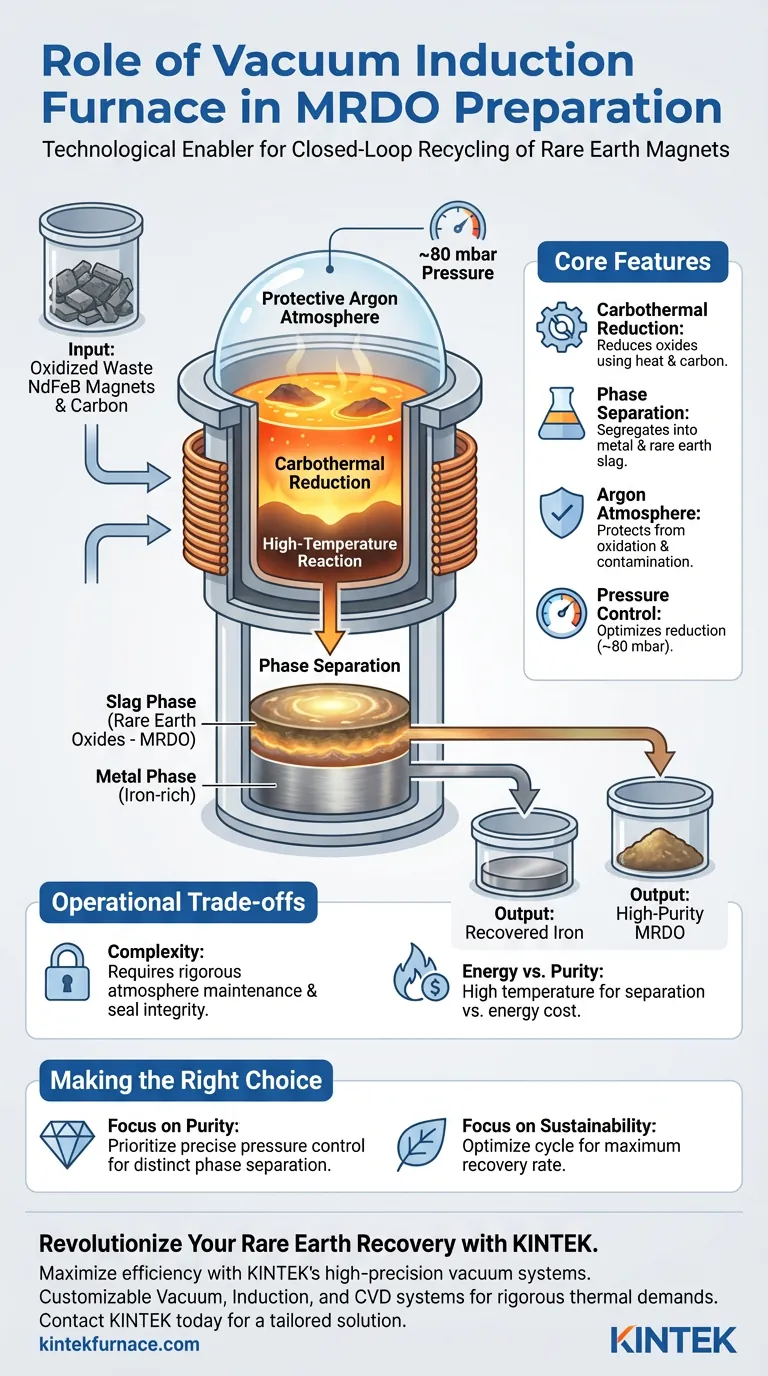

En la preparación de Óxidos Derivados de Imanes Reciclados (MRDO), el horno de inducción al vacío sirve como el recipiente de reacción crítico para la reducción carbotérmica de imanes oxidados de Neodimio-Hierro-Boro (NdFeB) de desecho. Al mantener un ambiente de alta temperatura bajo una atmósfera protectora controlada, el horno permite la separación física y química de los metales ricos en hierro de los valiosos óxidos de tierras raras.

Conclusión Clave El horno de inducción al vacío es el facilitador tecnológico para el reciclaje en circuito cerrado de imanes de tierras raras. Facilita la separación distinta de la fase metálica de la fase de escoria de óxido, transformando los residuos magnéticos al final de su vida útil en materias primas de alta pureza adecuadas para su reutilización.

La Mecánica de la Separación

Para comprender el papel del horno, debe mirar más allá del simple calentamiento. Actúa como un separador preciso de fases químicas.

Facilitando la Reducción Carbotérmica

La función principal del horno es impulsar la reducción carbotérmica.

Este proceso químico trata los imanes oxidados de desecho, utilizando carbono y calor para reducir los óxidos metálicos presentes en el material de desecho.

Separación de Fases Distintas

El objetivo final de este proceso térmico es la segregación.

Las altas temperaturas alcanzadas dentro del horno hacen que el material se separe en dos capas distintas: una fase metálica (predominantemente hierro) y una fase de escoria (rica en óxidos de tierras raras).

Esta separación física es el paso definitorio que permite la recuperación de los elementos de tierras raras (los "MRDO") separados del desecho de hierro.

Control Ambiental

El éxito de este proceso depende en gran medida de la capacidad del horno para manipular el entorno atmosférico que rodea la fusión.

Atmósfera Protectora de Argón

No se puede realizar este proceso al aire libre.

El horno opera bajo una atmósfera protectora de argón para prevenir la oxidación no deseada por el oxígeno atmosférico, lo que degradaría la calidad de los materiales recuperados.

Regulación Controlada de Presión

El control preciso de la presión es igualmente vital.

El sistema típicamente opera a presiones reducidas, como 80 mbar. Este entorno de presión específico está diseñado para optimizar la reacción de reducción y asegurar la formación eficiente de las fases de escoria y metálica.

Comprendiendo las Compensaciones

Si bien el horno de inducción al vacío es esencial para este método de reciclaje, introduce restricciones operativas específicas que deben gestionarse.

Complejidad del Mantenimiento de la Atmósfera

El proceso no tolera fugas atmosféricas.

Mantener el ambiente específico de argón a 80 mbar requiere una integridad de sellado rigurosa y sistemas de bombeo. Cualquier brecha introduce oxígeno que puede contaminar la fase metálica o alterar la estequiometría de los óxidos de tierras raras.

Energía vs. Pureza

Alcanzar las altas temperaturas requeridas para una separación de fases efectiva consume mucha energía.

Los operadores deben equilibrar la entrada de energía con el rendimiento de los óxidos de tierras raras. Un calor insuficiente conduce a una separación incompleta (atrapamiento de escoria en el metal), mientras que un calor excesivo aumenta los costos operativos sin aumentar proporcionalmente el rendimiento.

Tomando la Decisión Correcta para su Objetivo

Al implementar un proceso de inducción al vacío para la preparación de MRDO, sus parámetros operativos deben regirse por sus objetivos de recuperación específicos.

- Si su enfoque principal es la Pureza de los Óxidos de Tierras Raras: Priorice el control preciso de la presión (por ejemplo, mantener estrictamente 80 mbar) para asegurar que la fase de escoria esté completamente separada de la fase metálica rica en hierro.

- Si su enfoque principal es la Sostenibilidad del Proceso: Concéntrese en el aspecto de "circuito cerrado" optimizando el ciclo de reducción carbotérmica para maximizar la tasa de recuperación de productos al final de su vida útil en relación con la entrada de energía.

El horno de inducción al vacío no es solo un calentador; es la herramienta de precisión que desbloquea el valor oculto en los residuos magnéticos.

Tabla Resumen:

| Característica | Papel en la Preparación de MRDO |

|---|---|

| Reducción Carbotérmica | Utiliza calor y carbono para reducir los óxidos en imanes de NdFeB de desecho. |

| Separación de Fases | Segrega el material en metal rico en hierro y escoria de óxido de tierras raras. |

| Atmósfera de Argón | Protege la fusión de la oxidación y la contaminación. |

| Control de Presión | Mantiene ~80 mbar para optimizar la eficiencia de reducción y separación. |

Revolucione su Recuperación de Tierras Raras con KINTEK

Maximice la eficiencia de su reciclaje en circuito cerrado con los sistemas de vacío de alta precisión de KINTEK. Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables de Vacío, Inducción y CVD diseñados para cumplir con las rigurosas demandas térmicas y atmosféricas de la preparación de MRDO. Ya sea que esté escalando la reducción carbotérmica o refinando óxidos de tierras raras de alta pureza, nuestros hornos de alta temperatura de laboratorio ofrecen la confiabilidad que su investigación exige.

¿Listo para optimizar su proceso de reciclaje? Contacte a KINTEK hoy mismo para una solución a medida.

Guía Visual

Referencias

- Greenhouse Gas Emissions from Molten Fluoride Electrolysis Composed of Raw and Magnet Recycling Derived Oxides: A Comparative Study. DOI: 10.3390/ma18010184

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuáles son los beneficios de la reducción de la pérdida por desgaste del revestimiento del horno en los hornos de fusión por inducción IGBT? Menores costos totales de fundición

- ¿Por qué es necesario un horno de inducción al vacío para la medición del coeficiente Seebeck? Lograr datos térmicos precisos

- ¿Qué es el recocido y cómo facilita el calentamiento por inducción este proceso? Logre un tratamiento térmico preciso y eficiente

- ¿Cuál es el papel fundamental de un horno de fusión por inducción al vacío en la preparación de aleaciones FeAl? Lograr aleaciones de ultra alta pureza

- ¿Cuáles son los beneficios de la miniaturización en los hornos de fusión por inducción IGBT? Maximice la eficiencia y ahorre espacio

- ¿Cuáles son las ventajas de utilizar un horno de fusión por inducción al vacío frente a un horno de fusión abierto ordinario? Logre pureza y precisión en la producción de metales

- ¿Por qué es necesario un entorno de vacío para PBF-EB? Garantizar la precisión del haz y la pureza del material

- ¿Qué es un horno de inducción al vacío y en qué se diferencia de otros hornos de sinterización al vacío? Descubra las diferencias clave