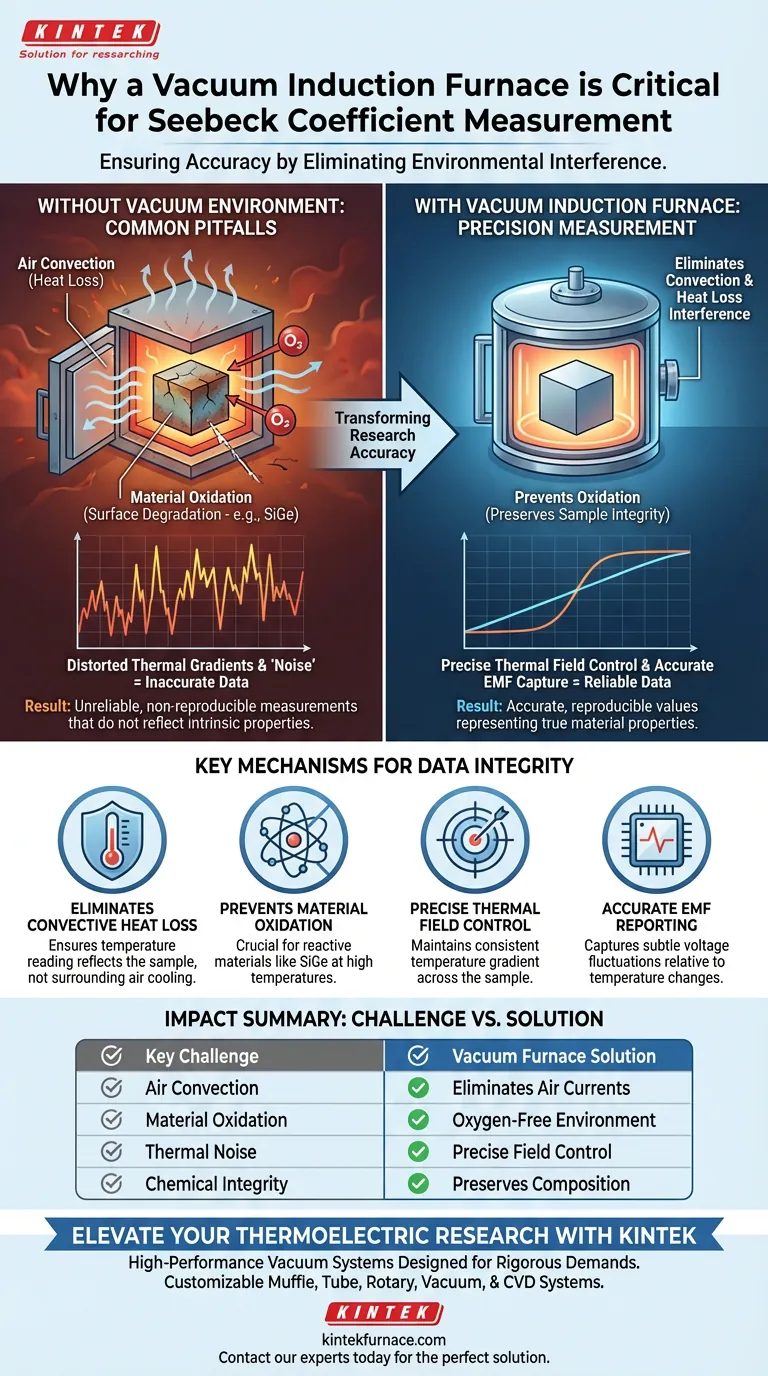

Un horno de inducción al vacío es fundamental para una medición precisa porque aísla la muestra de prueba de las interferencias ambientales que distorsionan los datos. Específicamente, elimina la pérdida de calor causada por la convección del aire y previene la oxidación de materiales sensibles como el silicio-germanio (SiGe) durante las pruebas a alta temperatura. Este aislamiento permite el control preciso del campo térmico necesario para capturar fluctuaciones precisas de la fuerza electromotriz.

La fiabilidad de los datos del coeficiente Seebeck depende completamente del mantenimiento de una relación estable entre la temperatura y el voltaje. Un entorno de vacío es la única forma de eliminar la interferencia convectiva y la degradación química, asegurando que los valores medidos representen las propiedades intrínsecas del material.

El papel del aislamiento ambiental

Para comprender por qué es necesario el vacío, debe observar las variables que corrompen las mediciones a alta temperatura.

Eliminación de la pérdida de calor por convección

En un entorno estándar, el aire se mueve. A medida que la muestra se calienta, las corrientes de aire (convección) transportan el calor de forma impredecible.

Esto crea ruido térmico que interrumpe la medición del gradiente de temperatura. Al eliminar el aire, el horno de inducción al vacío elimina la interferencia de pérdida de calor, asegurando que la lectura de temperatura refleje la muestra, no el efecto de enfriamiento del aire circundante.

Prevención de la oxidación del material

Muchos materiales termoeléctricos, como el silicio-germanio (SiGe), son muy reactivos a altas temperaturas.

Si hay oxígeno presente, la superficie de la muestra se oxidará. Este cambio químico altera las propiedades del material a mitad de la prueba. El entorno de vacío previene esta oxidación, preservando la integridad de la muestra durante todo el ciclo de calentamiento.

Precisión en la captura de datos

El objetivo de la medición es correlacionar un cambio de temperatura específico con un cambio de voltaje específico.

Control preciso del campo térmico

La precisión requiere un campo térmico estable y controlable.

El entorno de vacío elimina las variables térmicas externas, lo que permite al horno mantener un control preciso del campo térmico. Esta estabilidad es necesaria para generar un gradiente de temperatura constante en toda la muestra.

Informes precisos de la FEM

El coeficiente Seebeck se deriva de las fluctuaciones de la fuerza electromotriz (FEM).

Cuando se combina con sondas y termopares de precisión, el entorno de vacío permite la captura precisa de las fluctuaciones de la FEM en relación con los cambios de temperatura. Esto da como resultado datos fiables y reproducibles.

Errores comunes en entornos sin vacío

Comprender lo que sucede sin vacío resalta por qué este equipo específico es necesario.

Gradientes térmicos distorsionados

Sin vacío, la convección del aire crea gradientes térmicos inestables.

Esto conduce a lecturas de temperatura fluctuantes que no se alinean con el voltaje generado por el material. El cálculo resultante del coeficiente Seebeck será matemáticamente incorrecto debido a este "ruido".

Errores de degradación superficial

Probar SiGe o aleaciones similares en aire conduce a una degradación superficial inmediata.

La oxidación crea una "piel" en el material con propiedades eléctricas diferentes a las del núcleo. Esto obliga a los sensores a medir un compuesto de la óxido y el material, en lugar de las propiedades intrínsecas del material termoeléctrico en sí.

Tomar la decisión correcta para su objetivo

Al configurar su equipo de prueba, debe priorizar el control ambiental según las necesidades específicas de su material.

- Si su enfoque principal es la precisión de los datos: Asegúrese de que su configuración elimine la convección del aire para evitar que la pérdida de calor distorsione sus lecturas de gradiente térmico.

- Si su enfoque principal es la integridad del material: Debe usar un entorno de vacío para materiales como SiGe para evitar que la oxidación a alta temperatura altere la estructura química de la muestra.

El horno de inducción al vacío no es solo un elemento calefactor; es una herramienta de estabilización que garantiza que la física de su medición siga siendo válida en condiciones extremas.

Tabla resumen:

| Desafío clave | Solución del horno de inducción al vacío | Impacto en la precisión de los datos |

|---|---|---|

| Convección del aire | Elimina las corrientes de aire y la pérdida de calor | Garantiza gradientes térmicos estables y predecibles |

| Oxidación del material | Proporciona un entorno libre de oxígeno | Previene la degradación superficial de materiales como SiGe |

| Ruido térmico | Control preciso del campo térmico | Permite la captura precisa de fluctuaciones sutiles de la FEM |

| Integridad química | Preserva la composición de la muestra | Garantiza que los resultados representen las propiedades intrínsecas del material |

Mejore su investigación termoeléctrica con KINTEK

No permita que las interferencias ambientales comprometan la investigación de sus materiales. KINTEK proporciona sistemas de vacío de alto rendimiento diseñados para las rigurosas demandas de las pruebas termoeléctricas.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables según las necesidades únicas de su laboratorio. Ya sea que esté probando aleaciones SiGe sensibles o materiales termoeléctricos avanzados, nuestros hornos brindan el control preciso del campo térmico requerido para obtener datos fiables y reproducibles.

¿Listo para optimizar la precisión de sus pruebas? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de horno de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- The Maximums of the Seebeck Coefficient and Figure of Merit of Thermoelectric. DOI: 10.64030/3065-906x.02.01.01

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se requiere un ambiente de argón de alta pureza durante la fusión del hierro? Garantice una simulación precisa de inclusiones de óxido de acero

- ¿Por qué son importantes los hornos de crisol en aplicaciones industriales? Soluciones de fusión versátiles y rentables

- ¿Por qué es necesario un equipo de atomización de gas de alta precisión para polvos de aleación? Precisión para cobre nanoporoso (NPCu)

- ¿Qué componentes están involucrados en un sistema de vacío para hornos de inducción? Optimice su procesamiento a alta temperatura

- ¿Cuáles son las ventajas de la fusión por inducción al vacío? Logre una pureza superior para aleaciones de alto rendimiento

- ¿Qué papel juega un horno de Fusión por Inducción al Vacío (VIM) en el reciclaje de acero de baja aleación? Garantizar la pureza.

- ¿Cuál es el resultado de un horno de inducción? Obtenga metal fundido uniforme y de alta pureza

- ¿Cómo afecta el entorno de enfriamiento controlado de un horno de fusión a la microestructura de los lingotes de aleación CoCuMoNiAl?