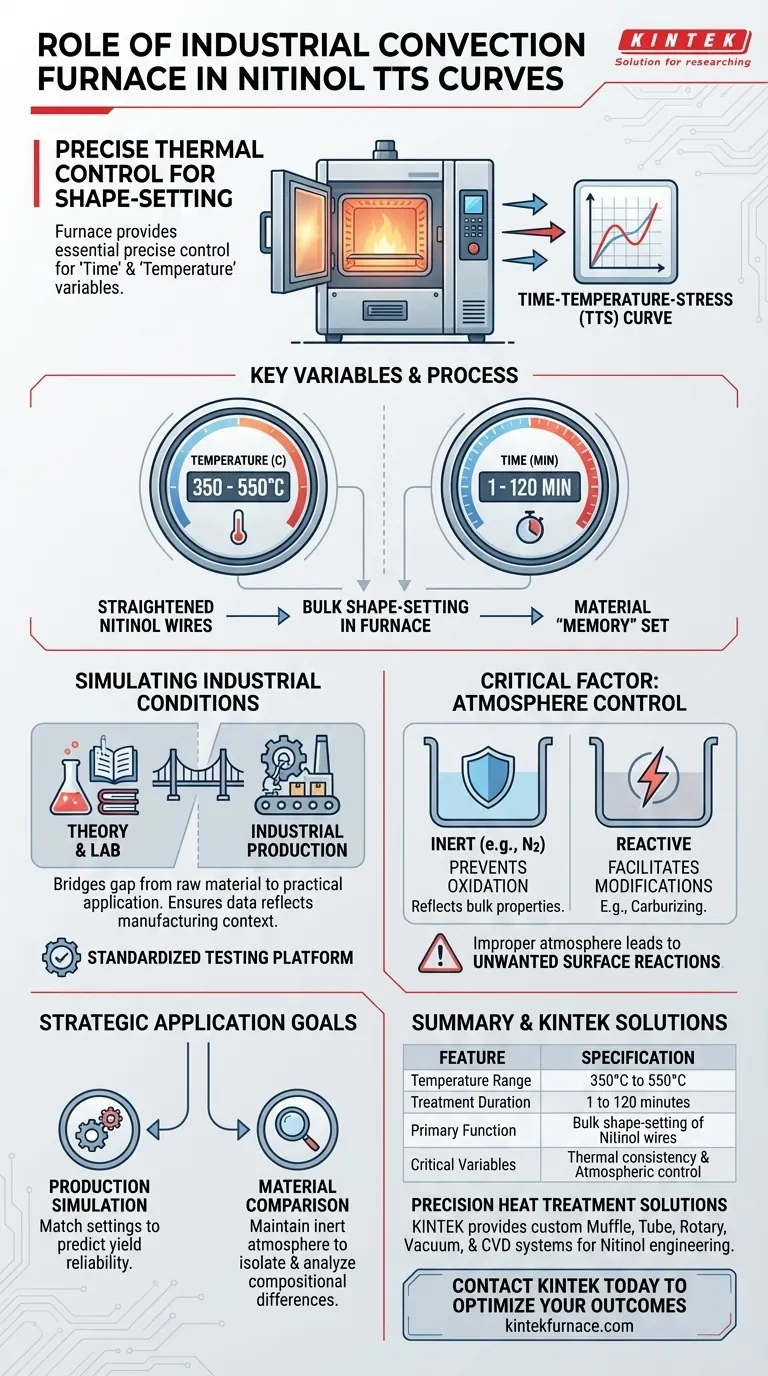

El papel de un horno de aire de convección industrial es proporcionar el control térmico preciso requerido para definir las variables de "Tiempo" y "Temperatura" esenciales para la construcción de curvas de Tiempo-Temperatura-Estrés (TTS). Específicamente, el horno se utiliza para la conformación y el tratamiento térmico en masa de alambres de Nitinol enderezados, lo que permite a los investigadores simular las condiciones de procesamiento industrial dentro de un rango de temperatura de 350 a 550 °C y duraciones de 1 a 120 minutos.

Al simular entornos industriales de conformación de memoria de forma, el horno de convección cierra la brecha entre la teoría de la materia prima y la aplicación práctica. Proporciona una plataforma térmica estandarizada, asegurando que las curvas TTS resultantes reflejen con precisión cómo responderán mecánicamente las diferentes composiciones de Nitinol en un contexto de fabricación.

Establecimiento de una plataforma de prueba estandarizada

Simulación de condiciones industriales

Para construir curvas TTS significativas, no puede depender de datos térmicos teóricos; debe replicar el entorno real que enfrentará el material durante la fabricación.

El horno de aire de convección industrial simula estos entornos industriales de conformación de memoria de forma. Esto asegura que los datos recopilados no sean solo académicos, sino directamente aplicables a los procesos de producción.

Parámetros térmicos precisos

El horno ofrece una ventana operativa amplia pero controlada, esencial para mapear el comportamiento del material.

Acomoda duraciones de tratamiento térmico que van desde 1 hasta 120 minutos.

Simultáneamente, mantiene puntos de ajuste de temperatura críticos entre 350 y 550 °C, cubriendo el rango estándar requerido para la conformación de Nitinol.

La mecánica de la respuesta del material

Conformación en masa

La función principal del horno en este contexto es el tratamiento en masa de alambres de Nitinol enderezados.

Este proceso establece la "memoria" del material, definiendo la forma base a la que la aleación intentará regresar.

Análisis de variaciones mecánicas

Una vez que el horno ha establecido el historial térmico, el material puede ser sometido a estrés para generar la curva TTS final.

Esta plataforma permite a los ingenieros analizar las diferencias en la respuesta mecánica en varias composiciones de Nitinol. Al mantener las variables térmicas constantes y controladas, cualquier variación en la curva TTS se puede atribuir a la composición del material en sí.

Comprender las compensaciones

El impacto de la atmósfera

Si bien la referencia principal se centra en el control térmico, la atmósfera del horno es una variable crítica que puede alterar sus resultados.

Una atmósfera inadecuada puede provocar reacciones superficiales no deseadas, como la oxidación, que pueden sesgar los datos mecánicos del alambre.

Entornos inertes frente a reactivos

Dependiendo de la configuración específica del horno, la atmósfera se puede ajustar para proteger o modificar el material.

A menudo se utiliza una atmósfera químicamente inerte para prevenir la oxidación, asegurando que la curva TTS refleje las propiedades del material a granel en lugar de los defectos superficiales. Por el contrario, se puede utilizar una atmósfera reactiva si el objetivo es facilitar modificaciones superficiales específicas, como la cementación.

Tomando la decisión correcta para su objetivo

Para maximizar la utilidad de un horno de convección industrial para la construcción de curvas TTS, alinee su configuración con sus objetivos de ingeniería específicos:

- Si su enfoque principal es la simulación de producción: Ajuste la temperatura y la duración del horno (350-550 °C, 1-120 min) exactamente a sus especificaciones de fabricación previstas para predecir la confiabilidad del rendimiento.

- Si su enfoque principal es la comparación de materiales: Mantenga una atmósfera estrictamente inerte y ciclos térmicos idénticos para aislar y analizar las diferencias mecánicas entre diversas composiciones de Nitinol.

Las curvas TTS confiables dependen no solo de la medición del estrés, sino de la consistencia absoluta del historial térmico proporcionado por su horno.

Tabla resumen:

| Característica | Especificación/Rol |

|---|---|

| Rango de temperatura | 350 °C a 550 °C |

| Duración del tratamiento | 1 a 120 minutos |

| Función principal | Conformación en masa de alambres de Nitinol |

| Aplicación de datos | Simulación de entornos de fabricación industrial |

| Variables críticas | Consistencia térmica y control atmosférico |

Tratamiento térmico de precisión para la ingeniería de Nitinol

Para construir curvas confiables de Tiempo-Temperatura-Estrés (TTS), necesita una consistencia térmica absoluta y equipo especializado. KINTEK proporciona soluciones líderes en la industria respaldadas por I+D experta y fabricación avanzada. Nuestra gama de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD son totalmente personalizables para satisfacer las demandas térmicas únicas de la conformación de Nitinol y la investigación de materiales.

Asegure la integridad de sus datos con hornos de laboratorio de alto rendimiento diseñados para la precisión. Póngase en contacto con KINTEK hoy mismo para analizar sus necesidades únicas y vea cómo nuestra experiencia puede optimizar sus resultados de producción e investigación.

Guía Visual

Referencias

- Scott W. Robertson, Eric Veit. Nitinol Post-Shape-Setting Time Temperature Transformation (TTT) and Time Temperature Stress (TTS) Properties. DOI: 10.1007/s40830-025-00541-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se requiere una atmósfera protectora de argón de alta pureza durante la carbonización? Lograr estructuras de carbono óptimas

- ¿Por qué el argón es crítico en la industria aeroespacial para el tratamiento térmico? Garantizando la seguridad y el rendimiento

- ¿Cómo se utiliza un horno de caja con atmósfera en la investigación de propiedades de materiales? Desbloquea la precisión en la ciencia de los materiales

- ¿Cuáles son las ventajas clave de un horno de atmósfera tipo caja? Control superior, eficiencia y versatilidad para el tratamiento térmico

- ¿Qué efectos tiene una atmósfera reductora en las piezas de cerámica durante la cocción? Desbloquee colores profundos y acabados únicos

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo garantiza un horno de sinterización con atmósfera de alta temperatura la formación de Eu2+? Optimice la síntesis de su fósforo

- ¿Cómo influyen las diferentes atmósferas de gas en las propiedades del biochar? Optimice su rendimiento y activación de pirólisis