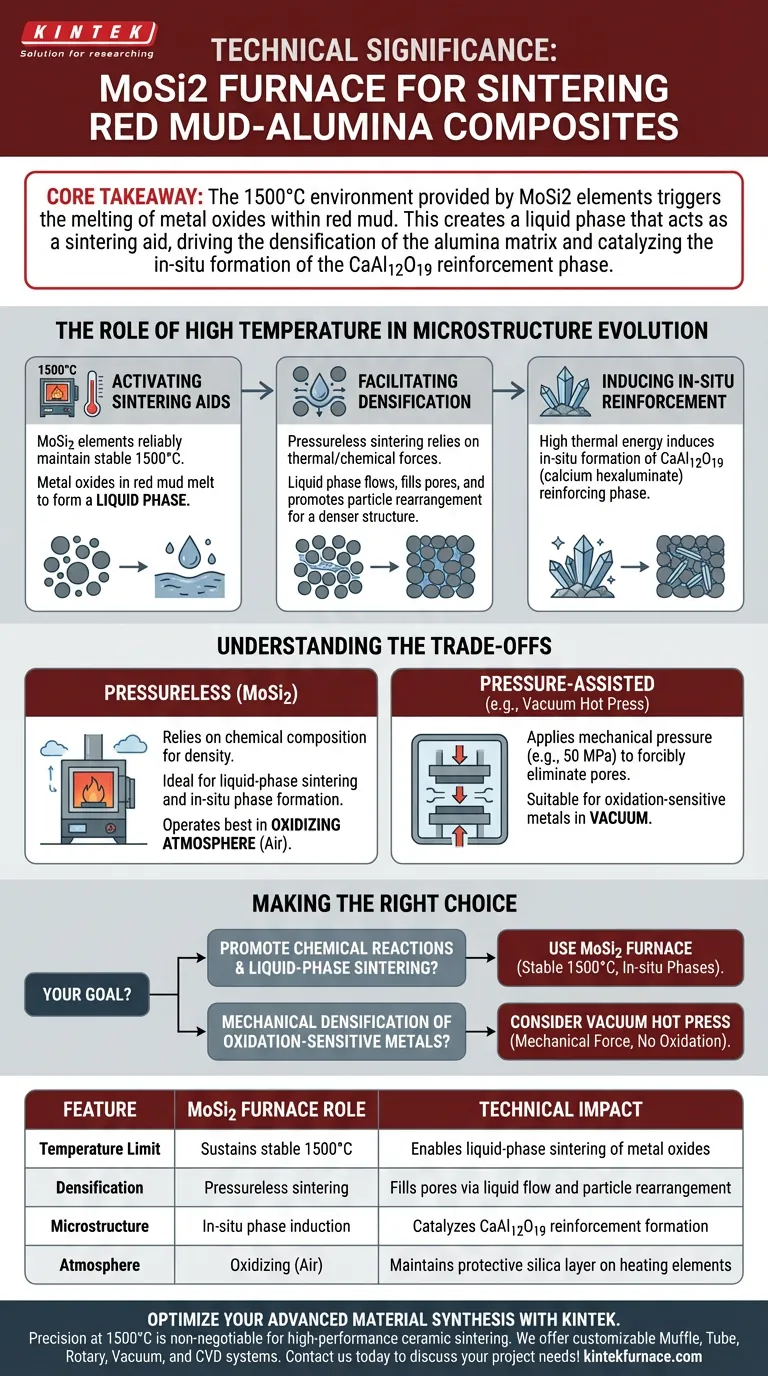

La principal importancia técnica del uso de elementos calefactores de siliciuro de molibdeno (MoSi2) radica en su capacidad para mantener un entorno estable de 1500 °C, esencial para el sinterizado en fase líquida. Esta capacidad térmica específica permite curvas de control de temperatura precisas, que son críticas para facilitar las reacciones químicas necesarias para densificar compuestos de lodo rojo-alúmina sin la aplicación de presión mecánica externa.

Conclusión Clave El entorno de 1500 °C proporcionado por los elementos MoSi2 activa la fusión de los óxidos metálicos dentro del lodo rojo. Esto crea una fase líquida que actúa como ayuda de sinterizado, impulsando la densificación de la matriz de alúmina y catalizando la formación in situ de la fase de refuerzo CaAl12O19.

El Papel de la Alta Temperatura en la Evolución de la Microestructura

Activación de Ayudas de Sinterizado

Los elementos calefactores estándar a menudo se degradan o pierden estabilidad a las temperaturas requeridas para cerámicas avanzadas. Los elementos MoSi2 permiten específicamente que el horno alcance y mantenga de manera confiable 1500 °C.

A esta temperatura, los óxidos metálicos presentes naturalmente en el lodo rojo sufren una transición de fase. Se funden para formar una fase líquida, que es el mecanismo que diferencia este proceso del sinterizado en estado sólido.

Facilitación de la Densificación

En el sinterizado sin presión, la densificación depende completamente de las fuerzas impulsoras térmicas y químicas en lugar de la fuerza mecánica.

La fase líquida generada por la alta temperatura fluye entre las partículas sólidas de alúmina. Esta acción llena los espacios de los poros y promueve la reorganización de las partículas, lo que conduce a una estructura compuesta final más densa.

Inducción de Refuerzo In Situ

El control térmico preciso permite que ocurran reacciones químicas específicas dentro de la matriz compuesta.

La alta energía térmica induce la formación de CaAl12O19 (hexaluminato de calcio). Esta fase no se añade externamente; se forma "in situ" (durante el proceso) gracias a la reacción entre los componentes del lodo rojo y la alúmina, actuando como una fase de refuerzo para mejorar las propiedades del material.

Comprensión de las Compensaciones

Sinterizado sin Presión vs. Sinterizado Asistido por Presión

Si bien el horno MoSi2 se destaca en el sinterizado sin presión, depende en gran medida de la composición química del lodo rojo para lograr la densidad.

Si la formación de la "fase líquida" es insuficiente, el material puede retener porosidad. En contraste, técnicas como el prensado en caliente al vacío (mencionado en contextos suplementarios) aplican presión mecánica (por ejemplo, 50 MPa) para eliminar forzosamente los poros.

Limitaciones de Atmósfera

Los elementos MoSi2 típicamente funcionan mejor en atmósferas oxidantes (aire) porque forman una capa protectora de sílice.

Si su proceso requiere alto vacío para prevenir la oxidación de componentes metálicos (como se ve en el sinterizado de cobre o aluminio), un horno de caja MoSi2 estándar puede no ser adecuado sin modificaciones específicas de control atmosférico.

Tomando la Decisión Correcta para su Objetivo

Para determinar si un horno MoSi2 de alta temperatura es la herramienta correcta para el desarrollo de su compuesto, considere sus objetivos de materiales específicos:

- Si su enfoque principal es promover reacciones químicas y sinterizado en fase líquida: Utilice un horno MoSi2 para lograr las temperaturas estables de 1500 °C requeridas para activar las ayudas de sinterizado internas y formar fases in situ como CaAl12O19.

- Si su enfoque principal es la densificación mecánica de metales sensibles a la oxidación: Considere un horno de prensado en caliente al vacío para aplicar fuerza mecánica y prevenir la oxidación, ya que el sinterizado sin presión en aire puede no lograr una densidad completa para estos materiales.

En última instancia, el horno MoSi2 es el facilitador técnico para convertir los óxidos residuales en lodo rojo en agentes de sinterizado funcionales a través de una gestión precisa de alta temperatura.

Tabla Resumen:

| Característica | Rol del Horno MoSi2 | Impacto Técnico |

|---|---|---|

| Límite de Temperatura | Sostiene 1500 °C estables | Permite el sinterizado en fase líquida de óxidos metálicos |

| Densificación | Sinterizado sin presión | Llena los poros mediante flujo líquido y reorganización de partículas |

| Microestructura | Inducción de fase in situ | Cataliza la formación de refuerzo CaAl12O19 |

| Atmósfera | Oxidante (Aire) | Mantiene una capa protectora de sílice en los elementos calefactores |

Optimice la Síntesis de sus Materiales Avanzados con KINTEK

La precisión a 1500 °C es innegociable para el sinterizado de cerámicas de alto rendimiento. Respaldado por I+D y fabricación experta, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos personalizables para sus requisitos de laboratorio únicos.

Ya sea que esté buscando sinterizado en fase líquida con elementos MoSi2 o requiera prensado en caliente al vacío para densificación mecánica, nuestras soluciones de alta temperatura brindan la estabilidad térmica necesaria para impulsar el refuerzo in situ y la densidad total del material.

¿Listo para mejorar su investigación de compuestos? ¡Contáctenos hoy mismo para discutir las necesidades de su proyecto!

Guía Visual

Referencias

- Yongliang Chen, Shiwei Jiang. Wettability and Mechanical Properties of Red Mud–Al2O3 Composites. DOI: 10.3390/ma17051095

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué tipos de elementos calefactores de carburo de silicio están disponibles? Elija la forma correcta para sus necesidades de alta temperatura

- ¿Cuáles son los diferentes tipos de elementos calefactores? Una guía de materiales y factores de forma

- ¿Cuáles son los beneficios de los elementos calefactores de disilicuro de molibdeno? Logre un rendimiento fiable a alta temperatura hasta 1800°C

- ¿Cuáles son las propiedades clave y las aplicaciones de los elementos calefactores de MoSi₂? Desbloquee el rendimiento a altas temperaturas

- ¿Cuáles son las principales características de los elementos calefactores de carburo de silicio en comparación con los elementos calefactores metálicos? Descubra las diferencias clave para sus necesidades de alta temperatura

- ¿Cómo afectan los factores ambientales la selección de materiales para calentadores? Elija la aleación adecuada para sus necesidades de calefacción industrial

- ¿Cómo se puede prolongar la vida útil de los elementos calefactores de carburo de silicio? Prolongue la vida útil con consejos de expertos

- ¿Por qué los elementos calefactores de carburo de silicio son adecuados para aplicaciones de alta temperatura? Descubra sus beneficios clave