Un horno tubular de alto vacío establece un entorno térmico ultra limpio y con bajo contenido de oxígeno esencial para el procesamiento de materiales avanzados. Al utilizar sistemas de vacío de alta precisión y diseños de sellado especializados, elimina prácticamente los gases atmosféricos para proteger las materias primas sensibles de la degradación durante el tratamiento térmico.

El valor central de este entorno radica en su capacidad para desacoplar el calor de la oxidación. Proporciona el estricto control atmosférico necesario para sintetizar cerámicas no óxidas de alta pureza, como carburos y nitruros, asegurando que el material final conserve una composición química precisa y una alta densidad estructural.

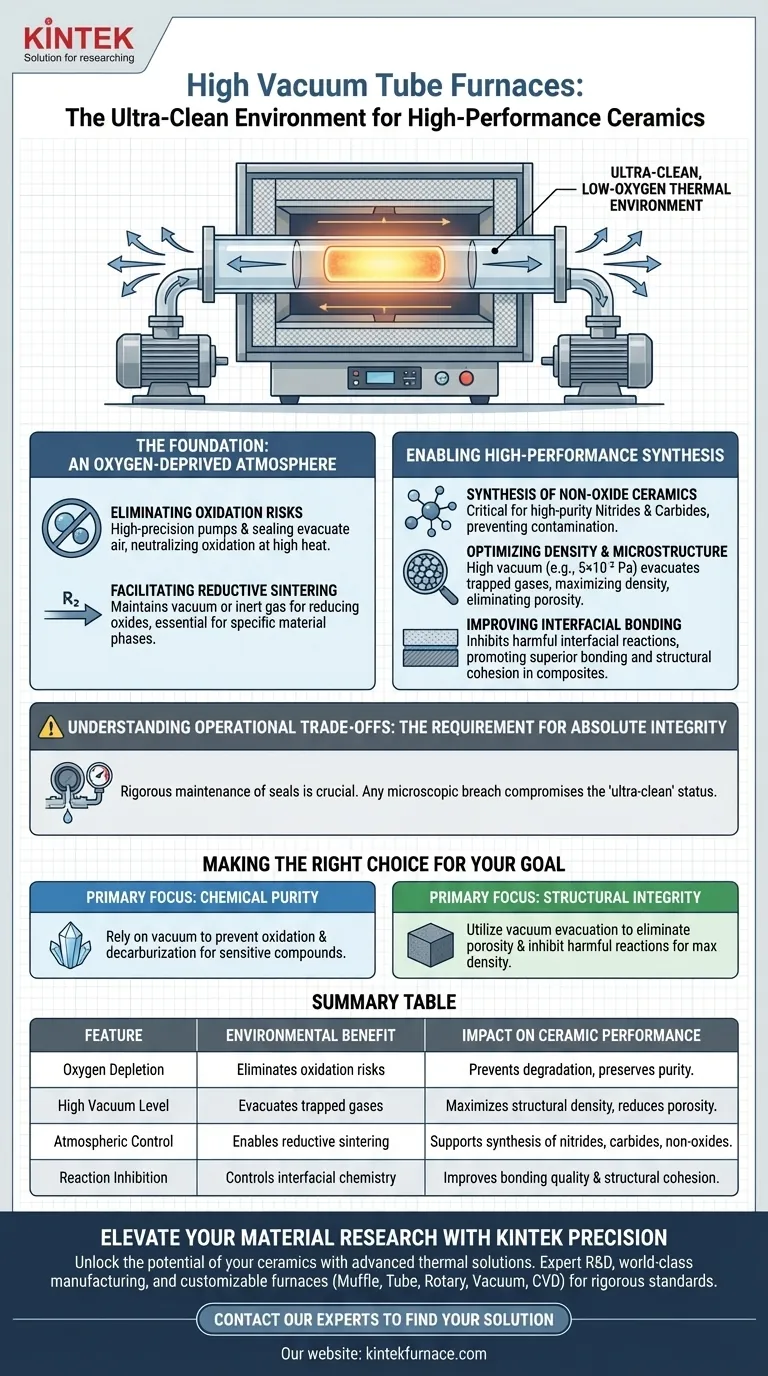

La Base: Una Atmósfera Desoxigenada

Eliminación de Riesgos de Oxidación

La función principal de un horno tubular de alto vacío es crear un espacio con contenido de oxígeno extremadamente bajo.

Las bombas de vacío de alta precisión y los mecanismos de sellado avanzados trabajan juntos para evacuar el aire atmosférico. Esto evita que el oxígeno interactúe con las materias primas sensibles a altas temperaturas, neutralizando eficazmente el riesgo de oxidación que de otro modo degradaría las propiedades del material.

Facilitación de la Sinterización Reductora

Más allá de la simple protección, este entorno apoya activamente los procesos de sinterización reductora.

Al mantener un vacío o introducir gases inertes controlados, el horno permite reacciones químicas que reducen los óxidos en lugar de crearlos. Este es un requisito previo para lograr fases de material específicas que no pueden existir en un entorno rico en oxígeno.

Habilitación de la Síntesis de Alto Rendimiento

Síntesis de Cerámicas No Óxidas

El entorno de vacío es fundamental para la producción de nitruros y carburos de alta pureza.

Estos materiales son muy sensibles a las impurezas que se encuentran en el aire estándar. El horno garantiza que la composición química siga siendo precisa, lo que permite la síntesis exitosa de estos compuestos cerámicos avanzados sin contaminación.

Optimización de la Densidad y la Microestructura

Un alto vacío (por ejemplo, 5 × 10⁻² Pa) hace más que gestionar la química; mejora la estructura física del material.

El vacío evacúa eficazmente los gases atrapados de los intersticios de los materiales en polvo. La eliminación de estos gases es decisiva para maximizar la densidad del material, ya que las bolsas de gas atrapadas pueden provocar porosidad y debilidad estructural en el producto final.

Mejora de la Unión Interfacial

En los materiales compuestos, la interfaz entre los diferentes componentes suele ser el punto débil.

La atmósfera de vacío ayuda a inhibir la formación de productos de reacción interfaciales dañinos, como el carburo de aluminio excesivo en ciertas matrices de aleación. Al controlar estas reacciones, el horno promueve una calidad de unión interfacial superior, lo que resulta en un material más fuerte y cohesivo.

Comprensión de las Compensaciones Operativas

El Requisito de Integridad Absoluta

Los beneficios de un entorno de alto vacío dependen completamente de la integridad de los diseños de sellado.

Cualquier rotura o fuga, por microscópica que sea, compromete el estado de "ultra limpio" de la cámara. Esto requiere un mantenimiento riguroso de los sellos y un monitoreo constante de los niveles de vacío para prevenir la contaminación inadvertida (oxidación o descarburación) durante el ciclo de calentamiento.

La Elección Correcta para su Objetivo

Para maximizar la utilidad de un horno tubular de alto vacío, alinee las capacidades ambientales con sus objetivos de procesamiento específicos:

- Si su enfoque principal es la Pureza Química: Confíe en la capacidad del vacío para prevenir la oxidación y la descarburación para sintetizar compuestos sensibles como nitruros y carburos.

- Si su enfoque principal es la Integridad Estructural: Utilice las capacidades de evacuación de gases del vacío para eliminar la porosidad e inhibir las reacciones interfaciales dañinas para obtener la máxima densidad.

Dominar este entorno es la clave para pasar del procesamiento de cerámica estándar a la ingeniería de materiales de alto rendimiento.

Tabla Resumen:

| Característica | Beneficio Ambiental | Impacto en el Rendimiento de la Cerámica |

|---|---|---|

| Agotamiento de Oxígeno | Elimina riesgos de oxidación | Previene la degradación y preserva la pureza química |

| Alto Nivel de Vacío | Evacúa gases atrapados | Maximiza la densidad estructural y reduce la porosidad |

| Control Atmosférico | Permite la sinterización reductora | Apoya la síntesis de nitruros, carburos y no óxidos |

| Inhibición de Reacciones | Controla la química interfacial | Mejora la calidad de la unión y la cohesión estructural |

Mejore su Investigación de Materiales con KINTEK Precision

Desbloquee todo el potencial de sus cerámicas de alto rendimiento con las soluciones térmicas avanzadas de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD de alta precisión diseñados para cumplir con los estándares experimentales más rigurosos.

Ya sea que necesite control atmosférico ultra limpio o sinterización especializada a alta temperatura, nuestros hornos son totalmente personalizables para adaptarse a los requisitos únicos de su laboratorio. Asegure la pureza, densidad e integridad de sus materiales hoy mismo.

Contacte a Nuestros Expertos para Encontrar Su Solución

Guía Visual

Referencias

- Dimple Dimple, Priyanka Verma. Visible‐NIR Light‐Driven Hydrogen Evolution from Ammonia Borane Using Defect‐Engineered Pd/WO<sub>3‐x</sub> Catalyst. DOI: 10.1002/cctc.202500795

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué papel juega un horno tubular en la copirólisis de MIPW y COS? Desbloquee una transformación precisa de residuos térmicos

- ¿Cuáles son las ventajas de utilizar un horno tubular de condensación para la extracción de magnesio? Lograr alta pureza y recuperación eficiente de metales

- ¿Por qué es necesaria la calcinación en un horno tubular para el pretratamiento de nanopartículas de ZnS? Lograr pureza óptica y estabilidad

- ¿Cómo afecta el uso de un horno tubular para el recocido protegido con nitrógeno a los catalizadores de óxido de estaño? Desbloquee una actividad superior

- ¿Qué materiales se utilizan comúnmente para los tubos de reacción en hornos tubulares? Elija el tubo adecuado para su laboratorio

- ¿Por qué se requiere un horno tubular con control de alta precisión para el recocido de catalizadores de rutenio decorados con platino?

- ¿Cuáles son los usos comunes de los hornos de tubo? Calentamiento de precisión para síntesis y control de materiales

- ¿Cómo contribuye un horno de resistencia tubular al control microestructural de las aleaciones Ti-Cu? Tratamiento Térmico de Precisión