El papel de un horno de tubo de cuarzo en la carbonización es proporcionar un entorno de reacción estrictamente controlado definido por la regulación de la atmósfera inerte y una programación térmica precisa. Específicamente, permite calentar precursores a altas temperaturas (típicamente alrededor de 750 °C) bajo un flujo de gas argón, lo que facilita la descomposición de materiales orgánicos y la posterior recombinación de átomos de nitrógeno y carbono sobre plantillas sin riesgo de oxidación.

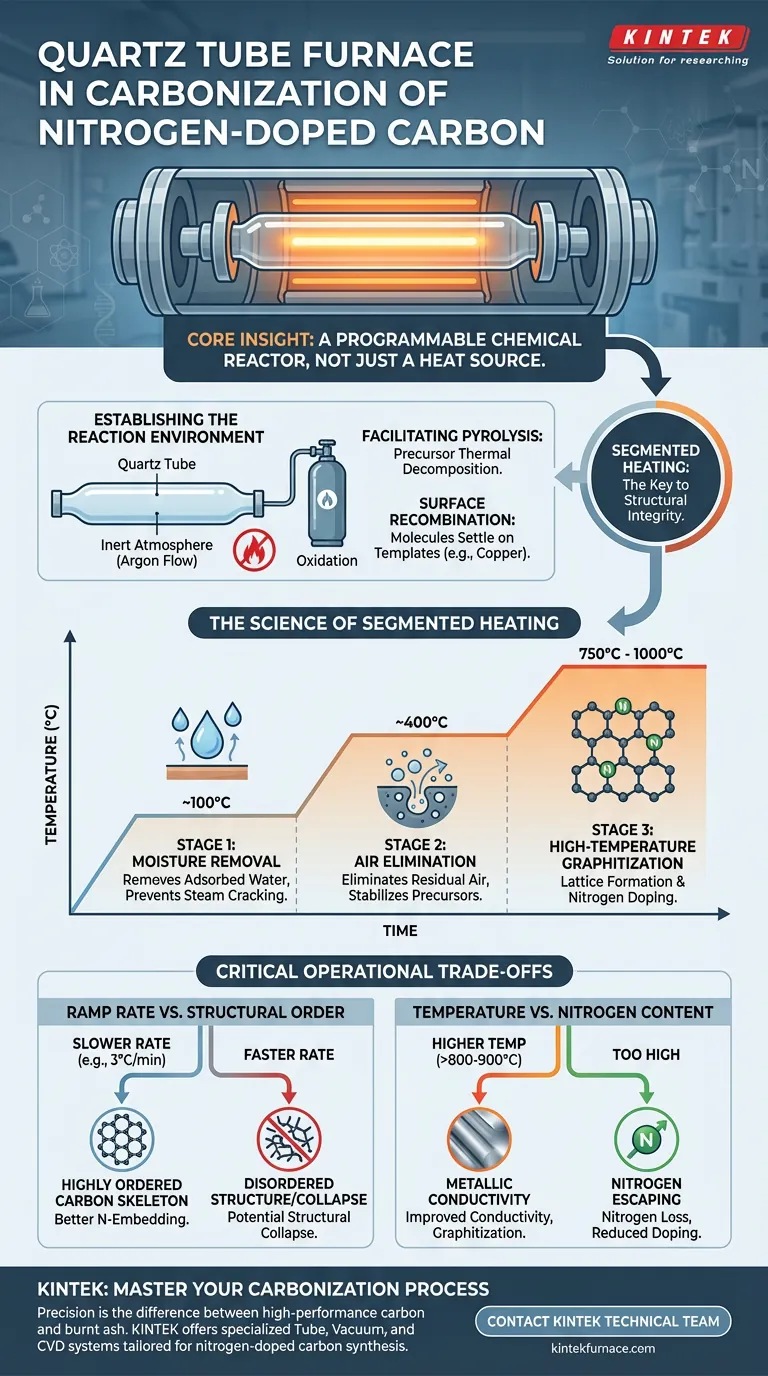

Idea Central: El horno de tubo de cuarzo actúa como un reactor químico programable, no solo como una fuente de calor. Su valor principal radica en la "segmentación de la temperatura": la capacidad de mantener temperaturas bajas específicas para eliminar el agua y el aire residual antes de aumentar la temperatura hasta el umbral crítico de carbonización, asegurando la integridad estructural del material dopado con nitrógeno final.

Establecimiento del Entorno de Reacción

La Necesidad de una Atmósfera Inerte

El papel fundamental del horno de tubo de cuarzo es aislar la reacción del entorno ambiental. La carbonización requiere alta energía térmica, pero en presencia de oxígeno, los precursores de carbono simplemente se quemarían (oxidarían) hasta convertirse en cenizas y gas.

Facilitación de la Descomposición de Precursores

Al mantener un flujo continuo de gas inerte, como el argón, el horno crea una zona protectora. Esto permite que los precursores orgánicos sufran pirólisis —descomposición térmica— en lugar de combustión.

Recombinación Superficial en Plantillas

El entorno controlado permite que las moléculas descompuestas se asienten y recombinen sobre sustratos específicos, como plantillas de cobre. Esto es fundamental para dar forma a la estructura física del carbono resultante.

La Ciencia de la Segmentación de la Temperatura

Etapa 1: Eliminación de Humedad

Un horno estándar simplemente se calienta; un horno de tubo de cuarzo permite perfiles de calentamiento complejos. El primer segmento crítico a menudo implica mantener la temperatura a aproximadamente 100 °C.

Este paso asegura la eliminación completa del agua adsorbida físicamente de los materiales precursores, evitando la formación de vapor que podría agrietar la estructura del material más tarde.

Etapa 2: Eliminación del Aire Residual

Antes de alcanzar las temperaturas máximas, el horno puede programarse para mantener una etapa intermedia, como 400 °C.

Esta fase es crucial para eliminar cualquier aire residual atrapado dentro de los poros del material. Estabiliza químicamente los precursores antes de que comience la transformación final.

Etapa 3: Grafización a Alta Temperatura

La etapa final implica aumentar la temperatura hasta la temperatura de carbonización objetivo, típicamente 750 °C (aunque esto puede variar de 700 °C a 1000 °C según el objetivo específico).

En esta meseta térmica, los átomos de carbono se reorganizan en una red estable, y los átomos de nitrógeno se bloquean permanentemente (se dopan) en el esqueleto de carbono, impartiendo las propiedades electroquímicas deseadas.

Compensaciones Operativas Críticas

Velocidad de Rampa vs. Orden Estructural

La velocidad a la que el horno aumenta la temperatura (la velocidad de rampa) es una variable importante. Una velocidad más lenta (por ejemplo, 3 °C/min) generalmente conduce a un esqueleto de carbono más ordenado y una mejor incorporación de nitrógeno.

Sin embargo, velocidades extremadamente lentas aumentan el consumo de energía y el tiempo de proceso. Por el contrario, calentar demasiado rápido puede causar el colapso estructural del marco de carbono o la rápida pérdida de contenido de nitrógeno en forma de gas volátil.

Temperatura vs. Contenido de Nitrógeno

Existe una compensación inherente en la selección de la temperatura. Las temperaturas más altas (por encima de 800-900 °C) mejoran la conductividad y la grafización (haciendo que el material sea más "similar al metal").

Sin embargo, temperaturas excesivamente altas pueden desestabilizar los enlaces de nitrógeno, haciendo que el nitrógeno escape de la red y reduciendo el nivel de dopaje. El horno de tubo de cuarzo le permite ajustar el compromiso exacto necesario para su aplicación.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de carbonización, adapte la programación del horno a sus objetivos específicos:

- Si su enfoque principal es la Integridad Estructural: Priorice un perfil de calentamiento multietapa (manteniendo a 100 °C y luego a 400 °C) para asegurar una desgasificación suave y prevenir grietas.

- Si su enfoque principal es la Eficiencia de Dopaje: Utilice una velocidad de rampa controlada y lenta hasta la temperatura objetivo (por ejemplo, 750 °C) para maximizar la incorporación ordenada de átomos de nitrógeno en la red de carbono.

El éxito en la síntesis de carbono dopado con nitrógeno depende menos del calor máximo y más de la precisión de su hoja de ruta térmica.

Tabla Resumen:

| Etapa del Proceso | Temperatura | Función Principal |

|---|---|---|

| Etapa 1: Eliminación de Humedad | ~100°C | Elimina el agua adsorbida para prevenir grietas estructurales. |

| Etapa 2: Eliminación de Aire | ~400°C | Estabiliza precursores y elimina el aire residual atrapado. |

| Etapa 3: Grafización | 750°C - 1000°C | Permite la formación de la red y la incorporación de átomos de nitrógeno. |

| Control de Atmósfera | N/A | El flujo de argón previene la oxidación y facilita la pirólisis. |

Domine su Proceso de Carbonización con KINTEK

La precisión es la diferencia entre el carbono de alto rendimiento y las cenizas quemadas. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados de Tubo, Vacío y CVD diseñados para las rigurosas demandas de la síntesis de carbono dopado con nitrógeno.

Ya sea que necesite perfiles de calentamiento personalizables para la integridad estructural o estabilidad a alta temperatura para la grafización, nuestras soluciones de laboratorio se adaptan a sus necesidades de investigación únicas. Póngase en contacto con nuestro equipo técnico hoy mismo para encontrar el horno perfecto para su laboratorio y mejorar los resultados de su ciencia de materiales.

Guía Visual

Referencias

- Samantha N. Lauro, C. Buddie Mullins. Copper shape-templated N-doped carbons: exercising selective surface area control for lithium-ion batteries & beyond. DOI: 10.1039/d4ta00427b

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo funciona un horno tubular? Logre un calentamiento preciso y uniforme para sus materiales

- ¿Por qué es necesario un horno tubular con una atmósfera mixta de 5% de hidrógeno/argón para las aleaciones de alta entropía PtPd_CoNiCu/C?

- ¿Qué papel juega un horno de tubo de cuarzo en el grabado N-CDC? Síntesis de cloración a alta temperatura

- ¿Qué capacidades relacionadas con la temperatura hacen valiosos los hornos tubulares multizona para la investigación? Desbloquee el control térmico de precisión

- ¿Cuáles son las aplicaciones principales de los hornos tubulares de alta temperatura? Desbloquee el control de calor preciso para la ciencia de materiales

- ¿Cómo facilita un horno tubular de doble zona el crecimiento de cristales únicos de Bi4I4? Domina el control de gradiente térmico de precisión

- ¿Cuáles son las posibles configuraciones de las secciones calentadas en un horno tubular de alta temperatura? Optimice su procesamiento térmico

- ¿Qué papel juegan los hornos tubulares en los procesos de tratamiento térmico? Control de precisión para las propiedades de los materiales