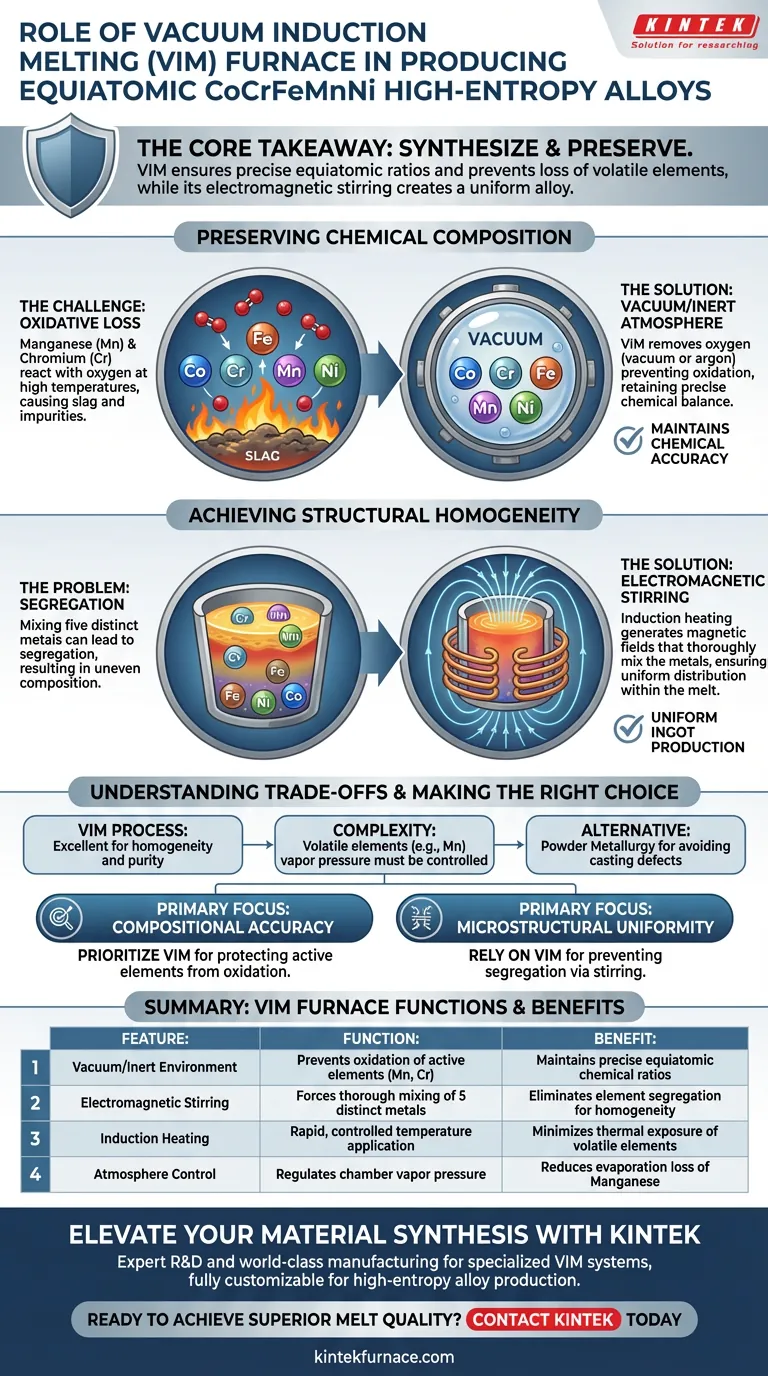

Un horno de fusión por inducción al vacío (VIM) sirve como recipiente de procesamiento crítico para garantizar la precisión química y la integridad estructural de las aleaciones equiatómicas de alta entropía CoCrFeMnNi. Su función principal es crear un entorno protector que evite la pérdida de elementos volátiles y, al mismo tiempo, utilice fuerzas electromagnéticas para mezclar cinco metales distintos en una única aleación homogénea.

La idea central La síntesis de aleaciones de alta entropía requiere proporciones equiatómicas precisas (partes iguales de cada metal). El horno VIM es esencial porque evita que elementos activos como el Manganeso y el Cromo se oxiden o se evaporen, mientras que su mecanismo de agitación inherente asegura que la mezcla compleja sea uniforme en todo el lingote.

Preservación de la composición química

El desafío de los elementos activos

La producción de la aleación CoCrFeMnNi es químicamente difícil porque contiene Manganeso (Mn) y Cromo (Cr).

Estos elementos son muy "activos", lo que significa que reaccionan fácilmente con el oxígeno a altas temperaturas. Sin protección, se oxidarían rápidamente, lo que provocaría la formación de escoria e impurezas en el producto final.

Prevención de la pérdida oxidativa

El horno VIM resuelve esto operando bajo alto vacío o una atmósfera controlada de gas inerte (como argón).

Al eliminar el oxígeno de la cámara de fusión, el horno previene la pérdida oxidativa de Mn y Cr. Esto asegura que la aleación final conserve el equilibrio químico preciso requerido para ser clasificada como una verdadera aleación de alta entropía.

Logro de la homogeneidad estructural

Mezcla de cinco metales distintos

A diferencia de las aleaciones tradicionales que son mayormente de un metal base (como el hierro en el acero), esta aleación de alta entropía requiere la mezcla de cinco elementos diferentes en cantidades iguales.

Simplemente fundirlos juntos a menudo conduce a la segregación, donde los elementos más pesados se hunden o los elementos más ligeros flotan, lo que resulta en una composición desigual.

El papel de la agitación electromagnética

La característica distintiva del horno de inducción es su capacidad para generar agitación electromagnética.

A medida que la bobina de inducción calienta el metal, genera campos magnéticos que agitan el baño fundido. Esto obliga a los cinco metales primarios a mezclarse a fondo, distribuyéndolos uniformemente dentro del fundido y estableciendo las condiciones necesarias para la producción de lingotes de alta calidad.

Comprensión de los compromisos

Complejidad del proceso frente a calidad del material

Si bien el VIM es excelente para la homogeneidad y la pureza, introduce complejidad con respecto a los elementos volátiles.

Incluso bajo vacío, los elementos con presiones de vapor muy altas (como el Manganeso) aún pueden evaporarse si la presión y la temperatura no se controlan estrictamente.

Rutas de procesamiento alternativas

Es importante tener en cuenta que el VIM crea lingotes a granel (fundición).

Si su objetivo es evitar por completo los defectos de fundición como las formaciones dendríticas gruesas, puede considerar rutas de metalurgia de polvos (utilizando hornos de prensado en caliente al vacío). Sin embargo, para producir material de aleación sólido y a granel, el VIM sigue siendo el estándar para lograr la uniformidad del fundido.

Tomando la decisión correcta para su objetivo

Al seleccionar un método de producción para aleaciones de CoCrFeMnNi, considere los requisitos específicos de su objetivo final:

- Si su enfoque principal es la precisión compositiva: Priorice el horno VIM por su capacidad para proteger los elementos activos (Mn, Cr) de la oxidación a través de entornos de vacío o gas inerte.

- Si su enfoque principal es la uniformidad microestructural: Confíe en el proceso VIM, ya que la agitación electromagnética previene la segregación de los cinco elementos distintos.

En última instancia, el horno VIM es el guardián de la calidad, transformando una mezcla compleja de metales reactivos en una aleación de alta entropía estable y uniforme.

Tabla resumen:

| Característica | Función en la producción de CoCrFeMnNi | Beneficio para aleaciones de alta entropía |

|---|---|---|

| Entorno de vacío/inerte | Previene la oxidación de elementos activos (Mn, Cr) | Mantiene proporciones químicas equiatómicas precisas |

| Agitación electromagnética | Fuerza la mezcla completa de 5 metales distintos | Elimina la segregación de elementos para la homogeneidad |

| Calentamiento por inducción | Aplicación de temperatura rápida y controlada | Minimiza la exposición térmica de elementos volátiles |

| Control de atmósfera | Regula la presión de vapor de la cámara | Reduce la pérdida por evaporación de Manganeso |

Mejore su síntesis de materiales con KINTEK

El control preciso de la composición química y la homogeneidad estructural es innegociable para las aleaciones equiatómicas de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados de Fusión por Inducción al Vacío (VIM) diseñados para manejar los complejos requisitos de la producción de aleaciones de alta entropía.

Ya sea que necesite sistemas Muffle, de Tubo, Rotatorios, de Vacío o CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación e industriales.

¿Listo para lograr una calidad de fundición superior? ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- Tae Hyeong Kim, Jae Wung Bae. Suppressed Plastic Anisotropy via Sigma-Phase Precipitation in CoCrFeMnNi High-Entropy Alloys. DOI: 10.3390/ma17061265

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué futuras aplicaciones podrían beneficiarse de la tecnología de inducción? Desbloquee la fabricación de próxima generación y la energía verde

- ¿Por qué se requiere un horno de calentamiento por inducción de alta temperatura para el recocido de alambre de paladio? Optimizar la preparación de nanopartículas

- ¿Qué beneficios de seguridad proporciona el calentamiento por inducción en el lugar de trabajo? Logre un proceso de calentamiento sin llama y contenido

- ¿Qué ventajas técnicas ofrecen los hornos de inducción de frecuencia media? Mejore su producción de hierro dúctil

- ¿Cómo funciona un horno de inducción? Descubra soluciones eficientes y limpias para la fusión de metales

- ¿Cómo mejora la agitación electromagnética en un horno de fusión por arco al vacío la homogeneidad? Uniformidad de la aleación maestra

- ¿Cuáles son las principales ventajas de utilizar hornos de fusión al vacío? Logre una pureza y un control superiores para materiales de alto rendimiento

- ¿Cuál es el papel del horno de Fusión por Inducción al Vacío (VIM) en las superaleaciones? Asegurar la Pureza y la Precisión Química