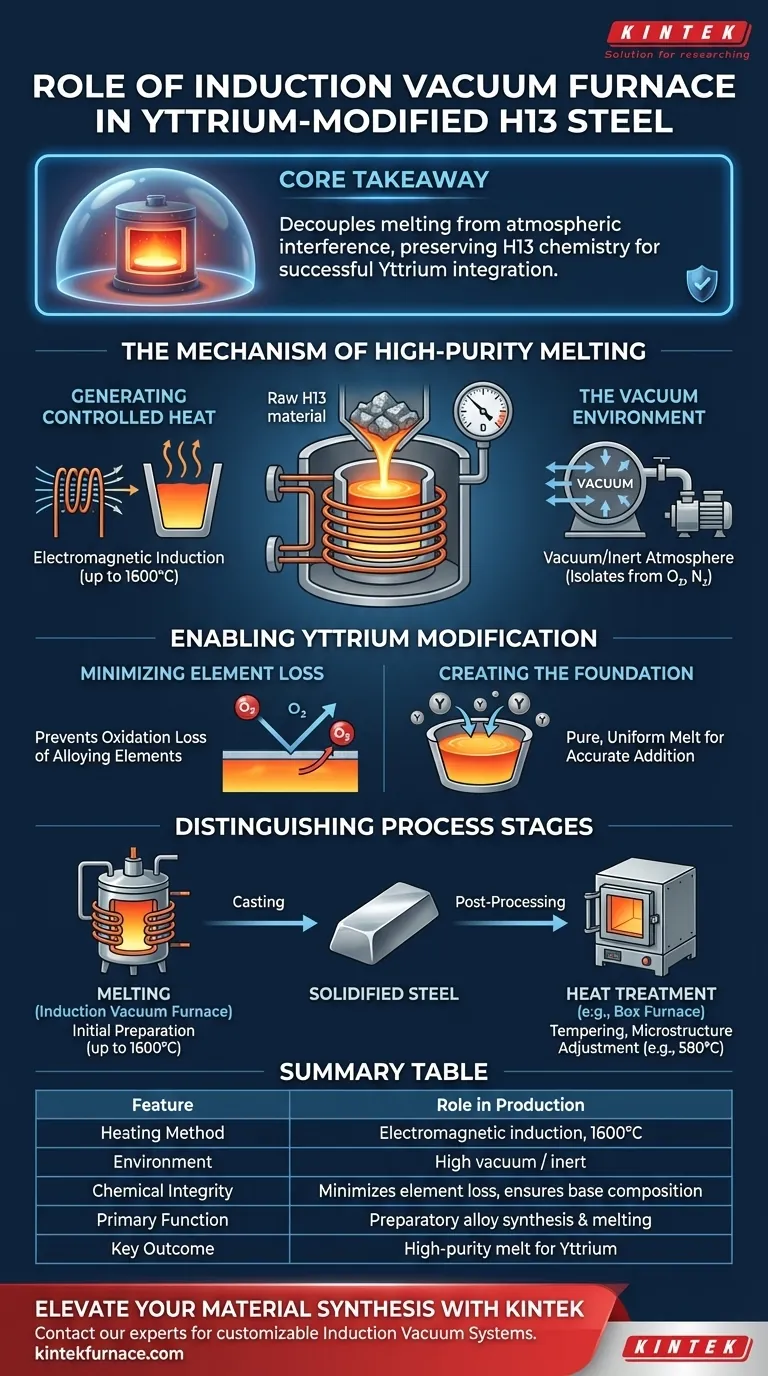

El horno de vacío por inducción actúa como el recipiente preparatorio crítico para crear acero H13 modificado con itrio de alta calidad. Utiliza inducción electromagnética para generar calor extremo (hasta 1600 °C) dentro de un vacío controlado o atmósfera inerte, asegurando que el material base se funda sin contaminación atmosférica. Este entorno específico es necesario para minimizar la pérdida por oxidación de los elementos de aleación, creando una fusión pura y uniforme que sirve como base necesaria para la adición precisa de elementos de tierras raras como el itrio.

Conclusión Clave La función principal del horno de vacío por inducción es desacoplar el proceso de fusión de la interferencia atmosférica. Al eliminar la oxidación, preserva la composición química precisa del acero H13, lo que permite la integración exitosa de elementos de tierras raras reactivos como el itrio en la matriz de la aleación.

El Mecanismo de Fusión de Alta Pureza

Generación de Calor Controlado

El horno emplea inducción electromagnética como su fuente de calor principal.

Esta tecnología permite un aumento de temperatura rápido y preciso, capaz de alcanzar y mantener los 1600 grados Celsius necesarios para fundir completamente las materias primas del acero H13.

El Entorno de Vacío

La característica definitoria de este equipo es la cámara de vacío, que alberga tanto la bobina de inducción como la carga (el material que se está fundiendo).

Al operar bajo vacío o atmósfera inerte, el horno aísla el acero fundido del oxígeno y el nitrógeno del aire.

Habilitación de la Modificación con Itrio

Minimización de la Pérdida de Elementos

La fusión atmosférica estándar a menudo conduce a la pérdida por oxidación de elementos de aleación críticos.

El horno de vacío por inducción minimiza eficazmente esta pérdida, asegurando que la química base del acero H13 permanezca intacta antes de la modificación.

Creación de la Base para la Aleación

El itrio es un elemento de tierras raras que requiere un entorno estable y de alta pureza para ser efectivo.

Al asegurar que el acero fundido tenga una composición altamente pura y uniforme, el horno proporciona la base necesaria para la adición precisa de itrio.

Sin este entorno controlado, la introducción de elementos de tierras raras sería inconsistente y químicamente comprometida.

Distinción de las Etapas del Proceso

Fusión vs. Tratamiento Térmico

Es vital distinguir entre la fase de fusión y las fases posteriores de tratamiento térmico.

El horno de vacío por inducción es responsable únicamente de la fusión y preparación inicial de la aleación.

El Papel del Post-Procesamiento

Una vez que el acero se funde, otros equipos se encargan de modificar la microestructura.

Por ejemplo, un horno de caja de alta temperatura de laboratorio se utiliza más tarde para revenir el acero a temperaturas más bajas (por ejemplo, 580 °C) para facilitar la precipitación de carburos y controlar la segregación de carbono en los límites de grano.

El horno de inducción no realiza esta función de revenido; simplemente crea la materia prima de alta calidad que hace posible un revenido exitoso.

Tomando la Decisión Correcta para su Objetivo

- Si su enfoque principal es la síntesis de aleaciones: Confíe en el horno de vacío por inducción para fundir el acero y proteger la integridad química de adiciones reactivas como el itrio.

- Si su enfoque principal es el ajuste microestructural: Utilice un horno de caja de alta temperatura para realizar el revenido e impulsar la redistribución de los elementos de aleación después de que el acero se haya solidificado.

El éxito en la producción de acero H13 modificado con itrio requiere el uso del horno de vacío por inducción para garantizar la pureza de la fusión antes de que comience cualquier procesamiento térmico.

Tabla Resumen:

| Característica | Papel en la Producción de H13 Modificado con Itrio |

|---|---|

| Método de Calentamiento | Inducción electromagnética que alcanza hasta 1600 °C para una fusión rápida y uniforme. |

| Entorno | Alto vacío o atmósfera inerte para prevenir la oxidación de elementos reactivos de tierras raras. |

| Integridad Química | Minimiza la pérdida de elementos de aleación, asegurando una composición base precisa y consistente. |

| Función Principal | Síntesis y fusión de aleaciones preparatorias (distinto del tratamiento térmico posterior a la fundición). |

| Resultado Clave | Creación de una fusión de alta pureza necesaria para una integración efectiva del itrio. |

Mejore su Síntesis de Materiales con KINTEK

La modificación precisa de aleaciones como la integración de itrio requiere un control inflexible sobre el entorno de fusión. KINTEK proporciona Sistemas de Vacío por Inducción, Hornos Muffle, de Tubo y CVD líderes en la industria, diseñados para cumplir con las rigurosas demandas de la metalurgia avanzada.

Respaldados por I+D experto y fabricación de clase mundial, nuestros sistemas son totalmente personalizables para sus necesidades únicas de investigación o producción. Ya sea que esté sintetizando nuevas aleaciones o refinando microestructuras, KINTEK ofrece la precisión térmica que su proyecto merece.

¿Listo para optimizar sus procesos de alta temperatura? Contacte a nuestros expertos hoy mismo para encontrar la solución personalizada perfecta para su laboratorio.

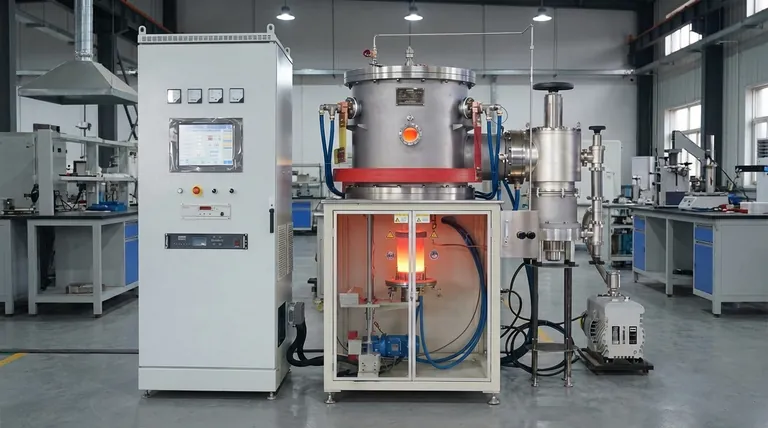

Guía Visual

Referencias

- Y. Q. Wang, Bin Yang. Improved Corrosion Resistance of Yttrium-Bearing H13 Steel for Shield Machine Cutter Ring. DOI: 10.3390/met15090935

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Se puede utilizar un horno de fusión por inducción al vacío para fundir acero inoxidable? Obtenga aleaciones de alta pureza para aplicaciones críticas

- ¿Cuál es la función de un horno de fusión por arco de vacío en la preparación de aleaciones a base de cobalto? Lograr alta pureza y homogeneidad

- ¿Por qué es necesario un sistema de refrigeración en un calentador por inducción? Prevenir el sobrecalentamiento y garantizar un funcionamiento seguro

- ¿Cuáles son las ventajas del horno de inducción? Logre una eficiencia, control y limpieza superiores

- ¿Qué características adicionales se encuentran comúnmente en los hornos de vacío con calentamiento por inducción? Actualizaciones esenciales para el procesamiento de materiales de precisión

- ¿Qué materiales se procesan típicamente en hornos de fusión al vacío? Desbloquee el procesamiento de materiales de alta pureza

- ¿Por qué los convertidores de alta potencia y las frecuencias específicas son esenciales para la fusión de aleaciones Nb-MASC? Logre una homogeneidad perfecta

- ¿Qué papel juega la sostenibilidad en el mercado de hornos de fusión por inducción IGBT? Un motor clave para las fundiciones modernas