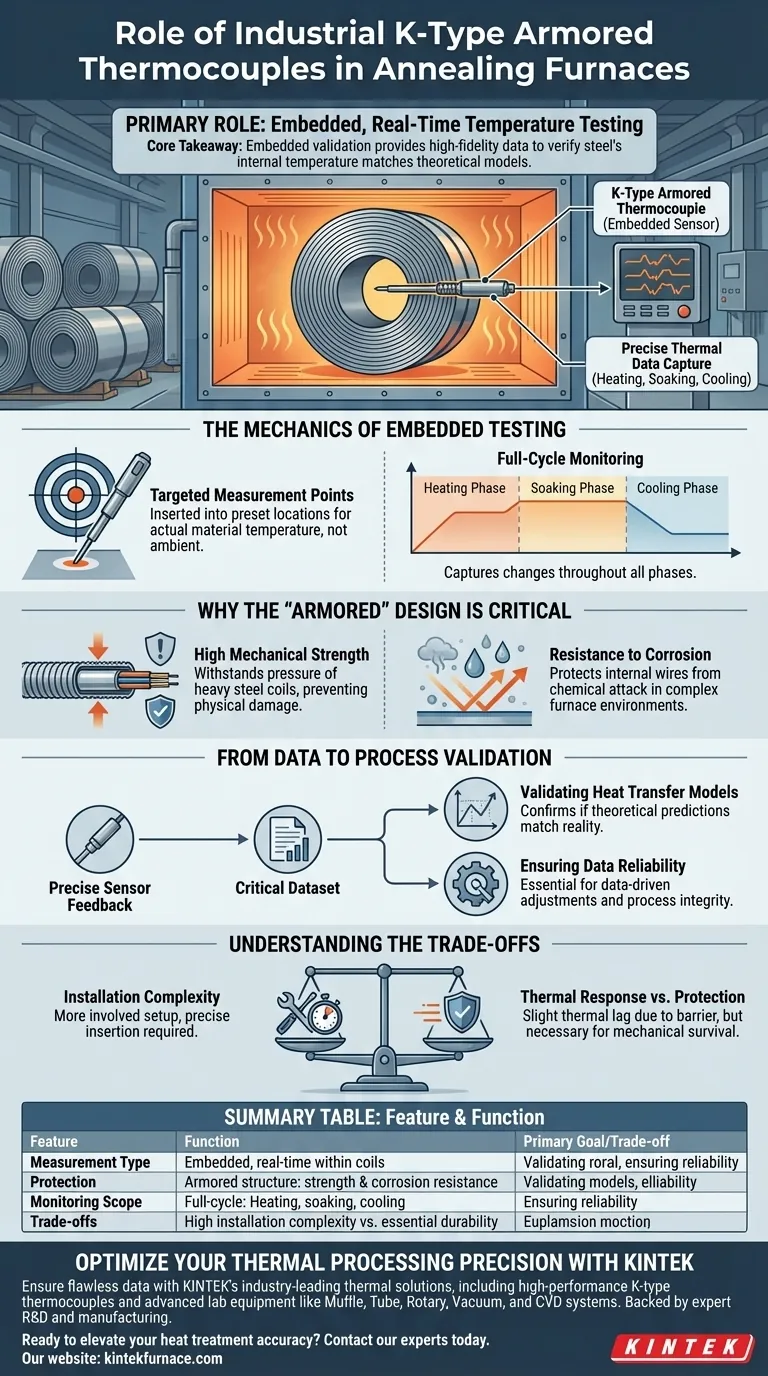

El papel principal de un termopar industrial tipo K blindado en un horno de recocido es realizar pruebas de temperatura embebidas en tiempo real. Al insertarse directamente en puntos de medición preestablecidos dentro de las bobinas de acero, estos sensores capturan datos térmicos precisos durante todo el proceso de calentamiento, remojo y enfriamiento.

Conclusión principal Si bien medir la temperatura del aire del horno es común, el valor específico del termopar blindado tipo K radica en la validación embebida. Proporciona los datos de alta fidelidad necesarios para verificar que la temperatura interna del acero coincida con las predicciones teóricas de sus modelos de transferencia de calor.

La mecánica de las pruebas embebidas

Puntos de medición específicos

Para garantizar la precisión, estos termopares no se colocan simplemente cerca del producto; se utilizan para pruebas embebidas.

Los sensores se insertan en ubicaciones específicas y preestablecidas dentro de las bobinas de acero. Esto permite a los operadores medir la temperatura real del material en lugar de solo el ambiente circundante.

Monitoreo de ciclo completo

El recocido es un proceso de múltiples etapas, y se requiere un monitoreo constante en todas las fases.

Estos termopares capturan los cambios de temperatura en tiempo real durante las fases de calentamiento, remojo y enfriamiento. Este flujo continuo de datos garantiza que el acero experimente el perfil térmico correcto de principio a fin.

Por qué el diseño "blindado" es fundamental

Alta resistencia mecánica

El interior de un horno de recocido es un entorno físicamente exigente.

La estructura blindada del termopar tipo K proporciona la resistencia mecánica necesaria para soportar las presiones de estar embebido dentro de pesadas bobinas de acero. Esto evita daños físicos al elemento sensor durante el proceso de carga y calentamiento.

Resistencia a la corrosión

Los entornos de los hornos a menudo contienen atmósferas complejas que pueden degradar los sensores estándar.

El blindaje ofrece una resistencia a la corrosión vital, protegiendo los cables internos del ataque químico. Esta protección garantiza que la retroalimentación siga siendo confiable y precisa durante la duración del ciclo.

De los datos a la validación del proceso

Validación de modelos de transferencia de calor

El propósito final de recopilar estos datos es a menudo tender un puente entre la teoría y la realidad.

La retroalimentación precisa proporcionada por estos sensores sirve como el conjunto de datos crítico para validar modelos de transferencia de calor. Confirma si los modelos matemáticos utilizados para predecir el rendimiento del horno reflejan con precisión lo que está sucediendo dentro del acero.

Garantizar la confiabilidad de los datos

En entornos de horno complejos, la interferencia o la falla del sensor pueden generar problemas de control de calidad.

Al combinar el rango del sensor tipo K con una carcasa blindada, el sistema garantiza una retroalimentación de temperatura precisa y confiable. Esta confiabilidad es esencial para realizar ajustes basados en datos en el proceso de recocido.

Comprender las compensaciones

Complejidad de la instalación

Dado que estos sensores están diseñados para pruebas embebidas, el proceso de configuración es más complejo que el uso de métodos sin contacto.

Requiere una inserción precisa en puntos preestablecidos dentro de las bobinas. Esto aumenta el tiempo de configuración y requiere un manejo cuidadoso para garantizar que el sensor esté posicionado correctamente para una recopilación de datos válida.

Respuesta térmica frente a protección

Si bien la estructura blindada es esencial para la supervivencia, introduce una barrera física entre el sensor y la fuente de calor.

Esto puede introducir teóricamente un ligero retraso térmico en comparación con los sensores expuestos. Sin embargo, en el contexto de bobinas de acero masivas y ciclos de recocido largos, esta compensación es necesaria para obtener la resistencia mecánica requerida para la supervivencia.

Tomar la decisión correcta para su objetivo

Para maximizar el valor de los termopares blindados tipo K en su aplicación específica:

- Si su enfoque principal es la Validación de Modelos: Asegúrese de que los termopares se coloquen exactamente en los puntos de medición preestablecidos utilizados en sus cálculos teóricos para minimizar las discrepancias de datos.

- Si su enfoque principal es la Longevidad del Sensor: Priorice la integridad de la estructura blindada para prevenir la corrosión y fallas mecánicas durante las fases de calentamiento y remojo.

Al aprovechar la durabilidad y precisión de los termopares blindados, transforma las lecturas de temperatura brutas en información procesable que garantiza la integridad del proceso.

Tabla resumen:

| Característica | Función en el horno de recocido |

|---|---|

| Tipo de medición | Pruebas embebidas en tiempo real dentro de bobinas de acero |

| Protección | La estructura blindada proporciona alta resistencia mecánica y resistencia a la corrosión |

| Alcance del monitoreo | Seguimiento de ciclo completo: fases de calentamiento, remojo y enfriamiento |

| Objetivo principal | Validación de modelos de transferencia de calor y garantía de la confiabilidad de los datos |

| Compensaciones | Alta complejidad de instalación frente a durabilidad esencial del sensor |

Optimice la precisión de su procesamiento térmico con KINTEK

Asegúrese de que sus ciclos de recocido estén respaldados por datos impecables. KINTEK proporciona soluciones térmicas líderes en la industria, incluidos termopares tipo K de alto rendimiento y equipos de laboratorio avanzados. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades industriales únicas.

¿Listo para mejorar la precisión de su tratamiento térmico? Contacte a nuestros expertos hoy para discutir sus requisitos de hornos y sensores personalizados.

Guía Visual

Referencias

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿En qué industrias se utilizan comúnmente los elementos calefactores de carburo de silicio? Esenciales para aplicaciones de alta temperatura y precisión

- ¿Cómo se comporta el grafito a altas temperaturas en comparación con otros materiales? Descubra sus fortalezas únicas

- ¿Qué consideraciones son importantes al seleccionar los materiales del elemento calefactor? Asegure un rendimiento y una longevidad óptimos

- ¿Cómo contribuyen los termopares Tipo-S a monitorear los campos de temperatura en hornos de niobio para un tratamiento térmico preciso?

- ¿Cuál es una propiedad clave del carburo de silicio como material cerámico? Descubra su ventaja en alta temperatura y conductividad térmica

- ¿Cuáles son las consideraciones técnicas para seleccionar sustratos de grafito de alta densidad? Optimice sus experimentos térmicos

- ¿Cómo funciona un controlador de temperatura digital en el curado de fenol? Domine la protección térmica multietapa

- ¿Por qué es importante la uniformidad de la temperatura en procesos como la sinterización, y cómo ayudan los elementos calefactores de alta temperatura? Asegure una Calidad y Rendimiento Consistentes