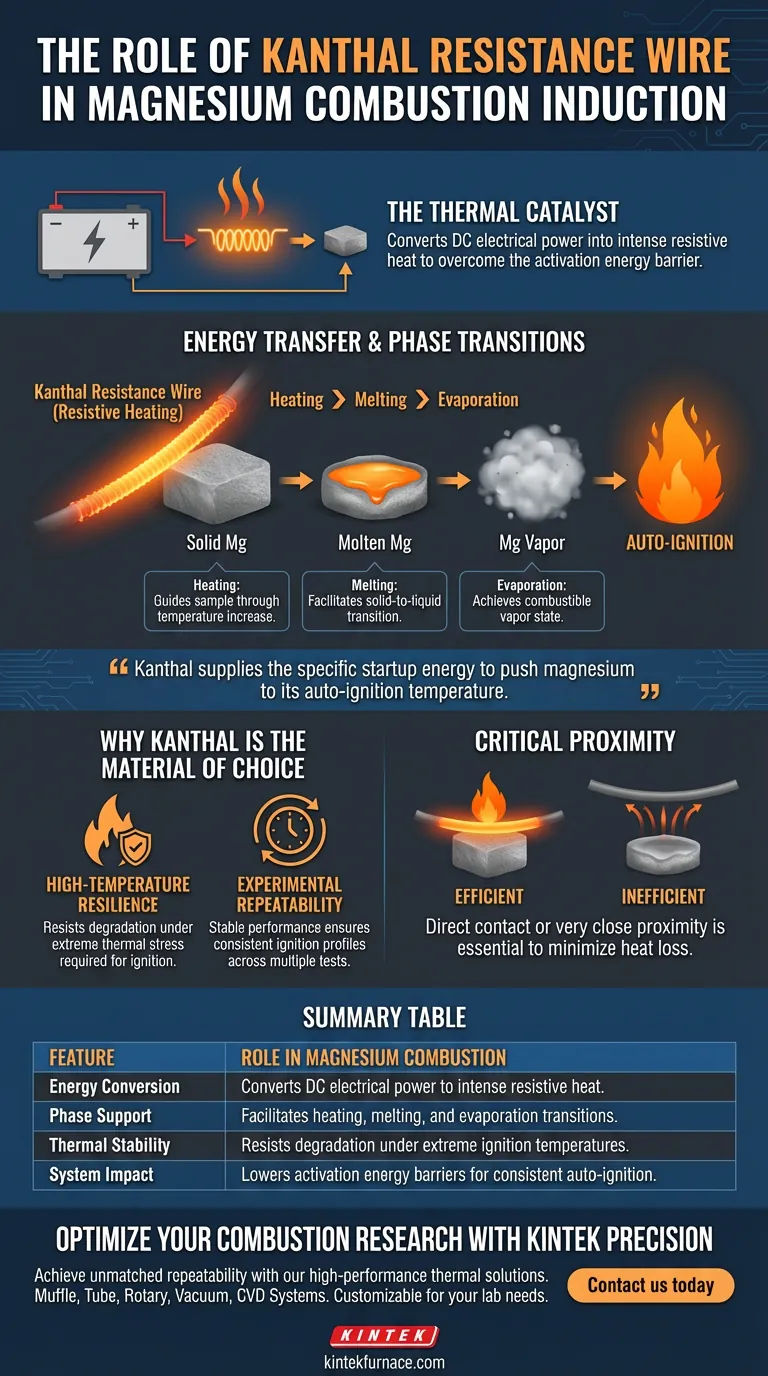

El alambre de resistencia Kanthal actúa como el catalizador térmico crítico durante la fase de inducción de la combustión del magnesio. Funcionando como el núcleo del sistema de ignición, convierte la energía eléctrica de CC en un intenso calor resistivo para superar la barrera de energía de activación. Este alambre se coloca en contacto directo o en proximidad cercana con la muestra de magnesio para impulsar el material a través de los cambios físicos necesarios para mantener una llama.

El alambre Kanthal no se limita a calentar la muestra; suministra la energía de arranque específica necesaria para llevar el magnesio a través del calentamiento, la fusión y la evaporación hasta que alcance su temperatura de autoignición.

El Mecanismo de Transferencia de Energía

Conversión de Energía Eléctrica

El sistema utiliza una fuente de alimentación de CC para hacer circular corriente a través del alambre Kanthal.

Dado que el Kanthal es una aleación de resistencia, este flujo eléctrico se convierte eficientemente en energía térmica mediante calentamiento resistivo.

Impulso de las Transiciones de Fase

El magnesio requiere una entrada de energía significativa para pasar del estado sólido a un vapor combustible.

El calor generado por el alambre guía la muestra a través de tres etapas distintas: calentamiento, fusión y evaporación.

Solo después de que el magnesio se evapora, alcanza la condición necesaria para la ignición, un proceso totalmente respaldado por la salida térmica del alambre.

Por Qué el Kanthal es el Material Elegido

Resiliencia a Altas Temperaturas

Los sistemas de ignición operan bajo un estrés térmico extremo.

El Kanthal se selecciona por su excelente resistencia a altas temperaturas, lo que le permite generar el calor requerido sin degradarse antes de que el magnesio se encienda.

Garantía de Repetibilidad Experimental

En la investigación de la combustión, la consistencia es primordial.

La estabilidad del rendimiento del alambre Kanthal garantiza que el perfil de calor permanezca constante en múltiples pruebas.

Esta estabilidad garantiza que el proceso de ignición sea repetible, minimizando las variables en los datos causadas por fluctuaciones del equipo.

Consideraciones Operativas Críticas

La Importancia de la Proximidad

Para que la fase de inducción sea exitosa, la transferencia de energía debe ser eficiente.

La referencia enfatiza que el alambre debe estar en contacto directo o en proximidad muy cercana al magnesio.

Un posicionamiento deficiente puede provocar una transferencia de calor insuficiente, lo que impide que la muestra alcance la etapa de evaporación requerida para la ignición.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar su configuración de combustión de magnesio, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es la consistencia de los datos: Priorice el uso de alambre Kanthal debido a su alta estabilidad, lo que garantiza que la curva de ignición siga siendo idéntica en experimentos repetidos.

- Si su enfoque principal es la eficiencia de la ignición: Asegúrese de que la configuración física permita el contacto directo entre el alambre y la muestra para minimizar la pérdida de calor durante las fases de calentamiento y fusión.

Al aprovechar la estabilidad térmica del alambre Kanthal, garantiza una transición controlada y fiable del metal sólido a la combustión sostenida.

Tabla Resumen:

| Característica | Papel en la Combustión del Magnesio |

|---|---|

| Conversión de Energía | Convierte la energía eléctrica de CC en un intenso calor resistivo |

| Soporte de Fase | Facilita las transiciones de calentamiento, fusión y evaporación |

| Estabilidad Térmica | Resiste la degradación bajo temperaturas extremas de ignición |

| Impacto en el Sistema | Reduce las barreras de energía de activación para una autoignición consistente |

Optimice Su Investigación de Combustión con KINTEK Precision

Logre una repetibilidad experimental inigualable con soluciones térmicas de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, junto con otros hornos de laboratorio de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades únicas de combustión de magnesio o ciencia de materiales.

¿Listo para mejorar la eficiencia de su laboratorio? Contáctenos hoy para discutir cómo nuestra tecnología de calentamiento especializada puede respaldar su próximo avance.

Guía Visual

Referencias

- Ioan Barabulica, Ioan Mămăligă. Experimental Study on the Reaction of Magnesium in Carbon Dioxide and Nitrogen Atmosphere. DOI: 10.3390/chemengineering8020041

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las ventajas de las aleaciones de níquel? Logre un rendimiento inigualable en entornos extremos

- ¿Por qué es necesario un sustrato cerámico con un dispositivo de calentamiento integrado para los sensores de amoníaco de GaS? Asegure pruebas precisas

- ¿Cuáles son las ventajas del carburo de silicio? Desbloquee mayor eficiencia y densidad de potencia

- ¿Qué materiales se utilizan para los elementos calefactores en hornos de alta temperatura? Optimice el rendimiento de su horno

- ¿Qué precauciones se deben tomar al reemplazar las resistencias de SiC? Asegure un rendimiento seguro y duradero

- ¿Cuáles son los materiales comunes utilizados para los elementos calefactores en los hornos de vacío? Elija el elemento adecuado para su proceso

- ¿Cómo funcionan los elementos calefactores de carburo de silicio? Logre precisión y eficiencia a alta temperatura

- ¿Qué tipos de elementos calefactores se utilizan en hornos por debajo de 1200°C? Descubra las Mejores Opciones para su Laboratorio