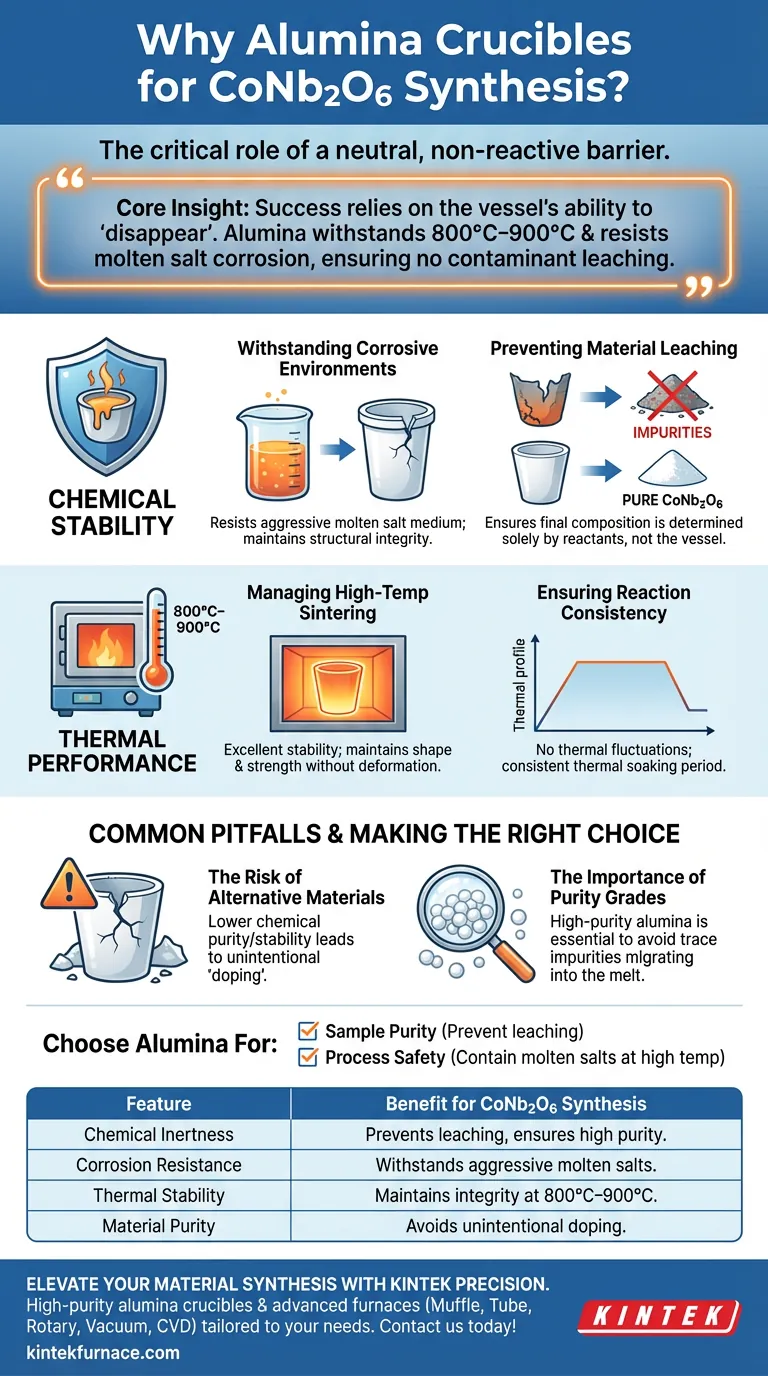

La razón principal para usar crisoles de alúmina durante la síntesis de polvos cerámicos de CoNb2O6 es su capacidad para actuar como una barrera neutral y no reactiva. Específicamente, proporcionan la inercia química necesaria para soportar el medio de sal fundida corrosiva utilizado en la reacción sin introducir impurezas en el producto final.

Idea Clave: El éxito de la síntesis de CoNb2O6 de alta pureza depende completamente de la capacidad del recipiente para "desaparecer" de la ecuación química. Se selecciona la alúmina porque resiste temperaturas de 800 °C a 900 °C y resiste la corrosión de sales fundidas, asegurando que el crisol no lixivie contaminantes en el polvo cerámico.

El Papel Crítico de la Estabilidad Química

Resistencia a Entornos Corrosivos

La síntesis de CoNb2O6 implica un medio de sal fundida, que crea un entorno químico altamente agresivo.

Los recipientes de reacción estándar a menudo se degradan cuando se exponen a estas sales licuadas. Los crisoles de alúmina se utilizan específicamente porque poseen una excelente resistencia a este tipo de corrosión, manteniendo su integridad estructural durante todo el proceso.

Prevención de la Lixiviación de Materiales

El objetivo final de esta síntesis es producir polvos cerámicos de CoNb2O6 puros.

Si un crisol reacciona con las sales fundidas u óxidos metálicos, los componentes de la pared del recipiente se lixiviarán en la mezcla. La alúmina previene esta degradación del recipiente, asegurando que la composición química del polvo final esté dictada únicamente por los reactivos, no por el contenedor.

Rendimiento Térmico e Integridad del Proceso

Gestión del Sinterizado a Alta Temperatura

El proceso de síntesis de CoNb2O6 requiere una fase de sinterizado con temperaturas que oscilan entre 800 °C y 900 °C.

Se elige la alúmina por su excepcional estabilidad térmica dentro y por encima de este rango. Mantiene su forma y resistencia sin ablandarse ni deformarse, lo cual es fundamental para contener de forma segura el contenido fundido.

Garantía de Consistencia de la Reacción

En la síntesis a alta temperatura, el recipiente de reacción no debe actuar como un disipador de calor ni como una variable en el perfil térmico.

La estabilidad de la alúmina asegura que el período de remojo térmico, que puede ser extenso en la síntesis de cerámica, se mantenga constante. Esto permite que el CoNb2O6 se forme correctamente sin fluctuaciones térmicas causadas por fallas del material.

Errores Comunes a Evitar

El Riesgo de Materiales Alternativos

Elegir un crisol con menor pureza química o estabilidad a menudo conduce a "dopar" la muestra de forma no intencionada.

Si bien otros materiales pueden resistir el calor, frecuentemente fallan contra la naturaleza corrosiva de las sales fundidas. Esto da como resultado que elementos no deseados entren en la red cristalina de la cerámica, alterando potencialmente sus propiedades electrónicas o físicas.

La Importancia de los Grados de Pureza

No toda la alúmina es igual; la aplicación específica requiere alúmina de alta pureza.

El uso de cerámicas de menor grado puede introducir impurezas traza que migran al fundido a 800 °C. Para garantizar el resultado descrito en la referencia principal, el propio crisol debe estar libre de contaminantes que puedan liberarse durante el ciclo de calentamiento.

Tomando la Decisión Correcta para Su Objetivo

Al seleccionar recipientes de reacción para la síntesis de cerámica, su elección depende de los factores estresantes específicos de su entorno.

- Si su enfoque principal es la Pureza de la Muestra: Seleccione crisoles de alúmina para evitar que los componentes del recipiente lixivien en el polvo de CoNb2O6 durante la reacción.

- Si su enfoque principal es la Seguridad del Proceso: Confíe en la alúmina por su capacidad para contener sales fundidas a 800 °C–900 °C sin sucumbir a fallas estructurales corrosivas.

La selección de alúmina no se trata simplemente de contener el material; se trata de asegurar que el recipiente permanezca químicamente invisible durante toda la transformación.

Tabla Resumen:

| Característica | Beneficio para la Síntesis de CoNb2O6 |

|---|---|

| Inercia Química | Previene la lixiviación y asegura la alta pureza de los polvos cerámicos. |

| Resistencia a la Corrosión | Resiste medios agresivos de sales fundidas sin degradarse. |

| Estabilidad Térmica | Mantiene la integridad estructural a temperaturas de sinterizado (800 °C–900 °C). |

| Pureza del Material | La alúmina de alta calidad evita el dopaje no intencionado de la red cristalina. |

Mejore su Síntesis de Materiales con KINTEK Precision

No permita que la contaminación del crisol comprometa la calidad de su investigación o producción. KINTEK proporciona crisoles de alúmina de alta pureza y equipos de laboratorio avanzados diseñados para resistir los entornos químicos más agresivos.

Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, junto con hornos de alta temperatura personalizables adaptados a sus especificaciones únicas. Asegure la integridad de sus polvos cerámicos de CoNb2O6 y otros materiales avanzados con nuestras soluciones líderes en la industria.

¿Listo para optimizar sus procesos de alta temperatura? ¡Contáctenos hoy mismo para discutir sus necesidades personalizadas!

Guía Visual

Referencias

- Mustafa İlhan, Kadir Esmer. Structural and dielectric properties of Eu3+,B3+ co-doped CoNb2O6 ceramic. DOI: 10.18596/jotcsa.1397311

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se selecciona el renio como material para las cápsulas de muestra? Beneficios clave para el éxito de experimentos a alta temperatura

- ¿Por qué se requiere un crisol de alúmina para el análisis térmico de residuos de bauxita? Garantiza estabilidad y pureza de datos hasta 1400 °C

- ¿Por qué se prefiere un horno de secado al vacío de laboratorio para las suspensiones mixtas de Al2O3/TiC/SiC(w)? Prevenir la oxidación y la aglomeración

- ¿Qué papel juega una cámara de reacción de tubo de cuarzo durante el proceso de choque térmico de carbono (CTS)? Rendimiento Esencial

- ¿Qué funciones cumplen el negro de carbón y el fieltro de fibra de carbono como aislamiento? Maximice la eficiencia en hornos de 3000 °C

- ¿Cuál es el papel de una autoclave revestida de teflón en la síntesis de CQD? Domina la carbonización hidrotermal para obtener puntos cuánticos de carbono de precisión.

- ¿Qué factores de coste deben considerarse al elegir un tubo para horno de cerámica de alúmina? Optimice el coste total de propiedad

- ¿Por qué son necesarios una prensa y moldes de peletización al preparar pellets para la fundición de magnesio? Garantizar la eficiencia y el control de la fundición