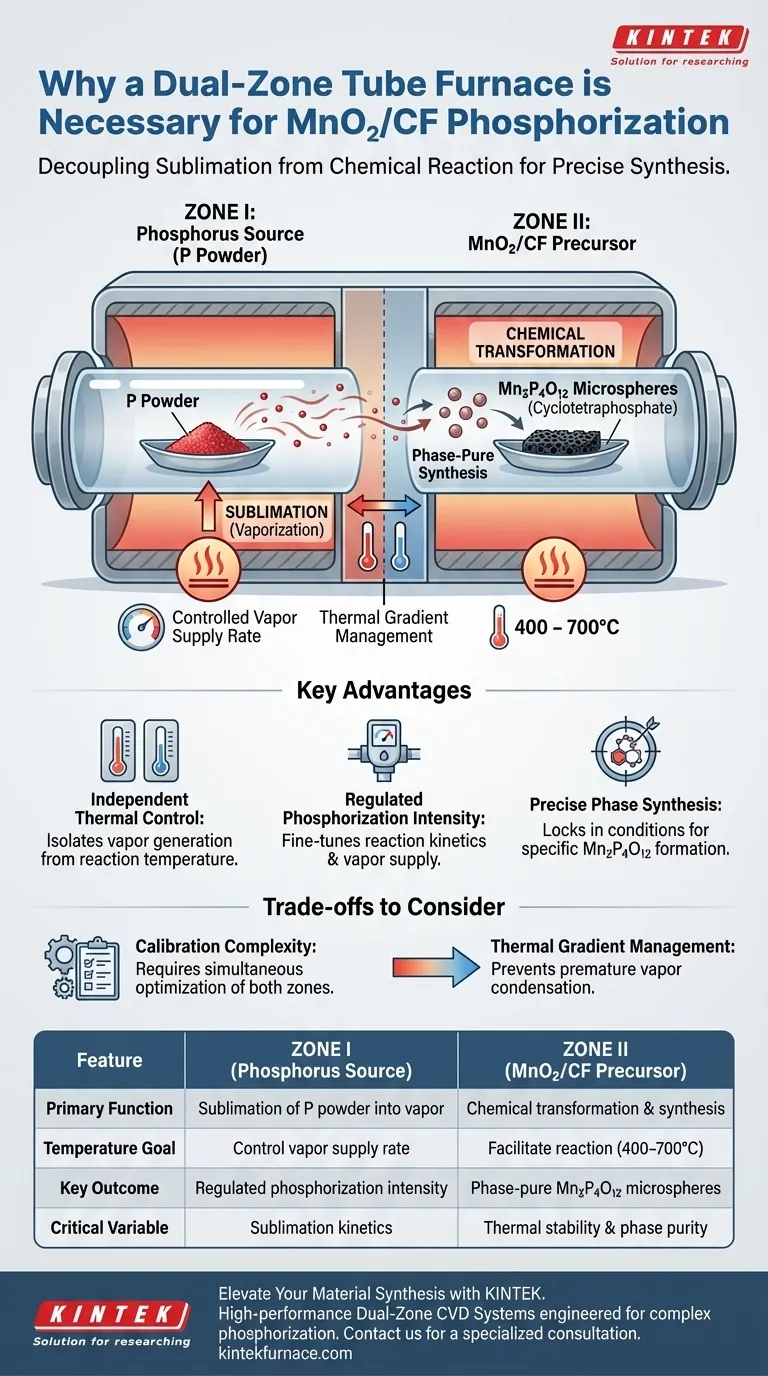

Un horno tubular de doble zona proporciona el control térmico independiente necesario para desacoplar la sublimación de la fuente de fósforo de la reacción química del precursor. Al separar físicamente el polvo de fósforo (Zona I) del precursor de MnO2/CF (Zona II), el sistema permite la regulación precisa de la intensidad de la fosforización, lo cual es fundamental para convertir el precursor en fases específicas de ciclotetrafosfato (Mn2P4O12).

La necesidad de un sistema de doble zona radica en su capacidad para aislar la generación de vapor de fósforo de la temperatura de síntesis del material objetivo. Esta separación permite ajustar finamente la cinética de reacción, asegurando la síntesis exitosa de fases de microesferas específicas sin interferencia térmica entre la fuente y el sustrato.

La Mecánica de la CVD Confinada por Espacio

Separación Física de Componentes

En esta configuración de Deposición Química de Vapor (CVD), los reactivos no se mezclan antes del calentamiento.

La Zona I se dedica exclusivamente a la fuente de fósforo (polvo de P).

La Zona II alberga el material objetivo, el precursor de MnO2/CF.

Esta separación física es el requisito previo para gestionar los distintos comportamientos químicos de cada material.

Regímenes de Temperatura Independientes

La ventaja principal de esta configuración es la capacidad de mantener dos entornos térmicos diferentes simultáneamente.

La fuente de fósforo requiere una temperatura específica para lograr la tasa correcta de sublimación (conversión de polvo sólido a vapor).

Por el contrario, el precursor de MnO2/CF requiere un rango de temperatura de reacción diferente, específicamente de 400 a 700 °C, para facilitar la transformación química.

Un horno de doble zona asegura que la temperatura requerida para vaporizar el fósforo no dicte ni comprometa la temperatura requerida para reaccionar el precursor.

Precisión en la Síntesis de Fases

Regulación de la Intensidad de Fosforización

"Intensidad de fosforización" se refiere a la agresividad con la que el fósforo reacciona con el MnO2/CF.

Esta intensidad está impulsada por la concentración de vapor de fósforo que llega a la Zona II.

Al ajustar independientemente la temperatura de la Zona I, controlas la tasa de suministro de vapor sin alterar las condiciones de reacción en la Zona II.

Logro de Fases Químicas Específicas

El objetivo final de este proceso es sintetizar microesferas de ciclotetrafosfato (Mn2P4O12).

La formación de esta fase específica es muy sensible a las condiciones térmicas.

La configuración de doble zona te permite fijar la "receta" precisa de densidad de vapor y calor de reacción necesarios para estabilizar esta fase específica, en lugar de una mezcla aleatoria de subproductos.

Comprensión de las Compensaciones

Complejidad de Calibración

Si bien un sistema de doble zona ofrece un control superior, introduce más variables en el proceso experimental.

Debes determinar la temperatura óptima para ambas zonas simultáneamente; un error en la Zona I (suministro de vapor) puede arruinar los resultados en la Zona II (reacción), incluso si la Zona II está configurada correctamente.

Gestión del Gradiente Térmico

Mantener dos temperaturas distintas crea un gradiente térmico entre las zonas.

Si la transición entre la Zona I y la Zona II no se gestiona bien, el vapor de fósforo puede condensarse prematuramente antes de llegar al precursor.

Esto requiere un posicionamiento cuidadoso de la muestra y una calibración precisa del perfil térmico del horno.

Optimización de su Estrategia de Fosforización

Para utilizar eficazmente un sistema CVD de doble zona para esta aplicación, considere sus objetivos de síntesis específicos:

- Si su enfoque principal es la Pureza de Fase: Priorice la estabilidad de la Zona II (400–700 °C) para garantizar que las condiciones termodinámicas favorezcan la formación de Mn2P4O12.

- Si su enfoque principal es la Tasa de Reacción: Ajuste la temperatura de la Zona I para modular la tasa de sublimación del fósforo, aumentando o disminuyendo así el suministro de vapor al precursor.

Dominar la interacción entre estas dos zonas es la clave para una síntesis de materiales reproducible y de alta calidad.

Tabla Resumen:

| Característica | Zona I (Fuente de Fósforo) | Zona II (Precursor de MnO2/CF) |

|---|---|---|

| Función Principal | Sublimación de polvo de P a vapor | Transformación química y síntesis |

| Objetivo de Temperatura | Controlar la tasa de suministro de vapor | Facilitar la reacción (400–700 °C) |

| Resultado Clave | Intensidad de fosforización regulada | Microesferas de Mn2P4O12 de fase pura |

| Variable Crítica | Cinética de sublimación | Estabilidad térmica y pureza de fase |

Mejore su Síntesis de Materiales con KINTEK

Los gradientes térmicos precisos marcan la diferencia entre un experimento fallido y un avance en la síntesis de ciclotetrafosfato de Mn2P4O12. Respaldado por I+D experto y fabricación de clase mundial, KINTEK proporciona sistemas de Tubos Dobles, Muflas, Rotatorios y CVD al Vacío de alto rendimiento diseñados específicamente para procesos complejos de fosforización y deposición química de vapor.

Nuestros sistemas ofrecen la regulación de temperatura independiente y la estabilidad necesarias para desacoplar la sublimación de la cinética de reacción, todo personalizable para satisfacer las necesidades únicas de investigación de su laboratorio.

¿Listo para optimizar su síntesis de películas delgadas o en polvo?

→ Póngase en Contacto con KINTEK Hoy Mismo para una Consulta Especializada

Guía Visual

Referencias

- Kassa Belay Ibrahim, Alberto Vomiero. Electrochemically Modified Mn₂P₄O₁₂ as an Emerging Catalyst for Oxygen Evolution Reaction. DOI: 10.1002/admi.202500216

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas generales de la tecnología CVD en todas las industrias? Desbloquee la ingeniería de materiales de alto rendimiento

- ¿Cuál es la configuración básica del equipo de recubrimiento CVD? Desbloquee la deposición de película delgada de alta calidad

- ¿Cuál es el rango de presión para los hornos CVD? Optimice la Deposición de Películas Delgadas para su Laboratorio

- ¿Cuáles son los usos de la deposición química de vapor? Desbloquee el control a nivel atómico para materiales avanzados

- ¿Cuáles son las ventajas del CVD sobre el PVD? Conformidad superior para formas complejas

- ¿Cuáles son los dos métodos principales para depositar películas delgadas? Domine PVD y CVD para su laboratorio

- ¿Cuáles son las principales aplicaciones de la CVD en la fabricación de semiconductores? Esencial para construir microchips modernos

- ¿Qué es un sistema CVD? Logre una precisión a nivel atómico para recubrimientos de alto rendimiento