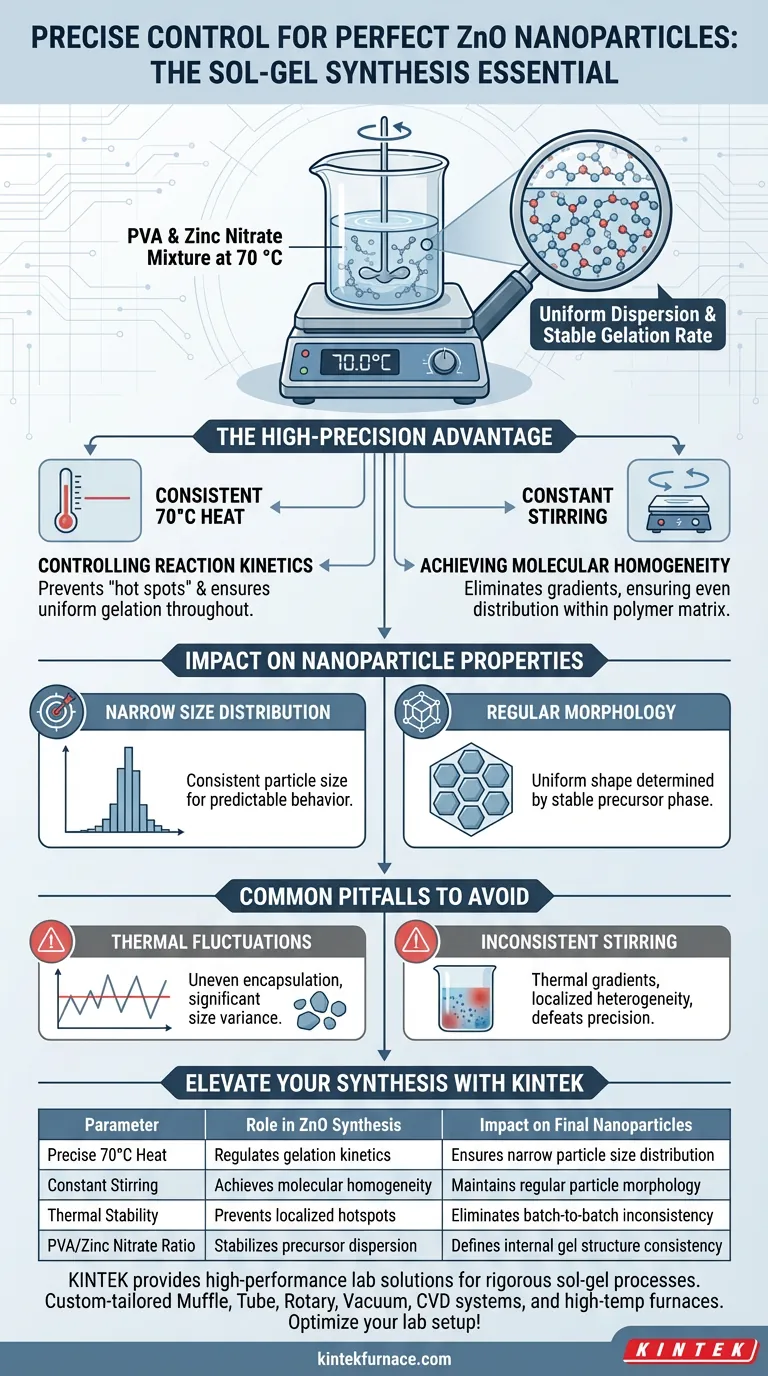

El control preciso de la temperatura y la agitación son fundamentales para estabilizar la mezcla de reacción de alcohol polivinílico (PVA) y nitrato de zinc específicamente a 70 °C. Este entorno térmico específico es necesario para regular estrictamente la velocidad de la reacción de gelificación, asegurando que los iones de zinc logren una dispersión uniforme a nivel molecular en toda la matriz polimérica.

El éxito del proceso sol-gel depende de la estabilidad térmica; sin una temperatura constante, no se puede lograr la dispersión homogénea requerida para producir nanopartículas con una distribución de tamaño estrecha y una morfología regular.

La Mecánica de la Gelificación y la Dispersión

Estabilización de la Mezcla Precursora

Para la síntesis exitosa de nanopartículas de óxido de zinc (ZnO), la mezcla precursora —típicamente PVA y nitrato de zinc— debe mantenerse a una temperatura constante de 70 °C.

Una placa calefactora estándar a menudo fluctúa, pero una plataforma de alta precisión elimina estos gradientes térmicos. Esta estabilidad es el primer paso para prevenir reacciones prematuras o desiguales dentro de la solución.

Control de la Cinética de Reacción

La velocidad a la que la solución se transforma en un gel depende directamente de la temperatura.

Al utilizar una plataforma de alta precisión, se asegura que la velocidad de gelificación permanezca constante en todo el volumen del líquido. Esto evita "puntos calientes" donde la reacción podría acelerarse de forma impredecible.

Logro de la Homogeneidad Molecular

El objetivo final del proceso de agitación y calentamiento es la dispersión a nivel molecular.

La agitación constante combinada con un calor preciso asegura que los iones de zinc se distribuyan uniformemente dentro de la matriz polimérica. Esta homogeneidad es imposible de lograr si la temperatura fluctúa, ya que la viscosidad y la solubilidad cambiarían en toda la mezcla.

Impacto en las Propiedades de las Nanopartículas

Estrechamiento de la Distribución del Tamaño de las Partículas

La uniformidad lograda durante la fase sol-gel dicta directamente la consistencia del producto final.

Cuando los iones de zinc se dispersan uniformemente, las nanopartículas de ZnO resultantes exhiben una distribución de tamaño de partícula estrecha. Esta consistencia es vital para aplicaciones que requieren comportamientos físicos y químicos predecibles.

Aseguramiento de una Morfología Regular

Más allá del tamaño, la forma (morfología) de las nanopartículas está determinada por la estabilidad de la fase precursora.

Una plataforma de alta precisión asegura que la estructura interna del gel sea uniforme. Esto conduce a formas de partículas regulares y predecibles durante los tratamientos térmicos posteriores que convierten el gel en el óxido final.

Errores Comunes a Evitar

El Riesgo de Fluctuaciones Térmicas

Si la temperatura se desvía incluso ligeramente del objetivo de 70 °C, la viscosidad de la mezcla de PVA puede cambiar rápidamente.

Esto conduce a una encapsulación desigual de los iones de zinc. El resultado suele ser un lote de nanopartículas con una variación significativa en el tamaño, lo que las hace menos efectivas para aplicaciones de alto rendimiento.

Velocidades de Agitación Inconsistentes

Si bien la temperatura es la variable principal, la agitación inconsistente puede socavar la precisión térmica.

Si la mezcla no se agita de manera uniforme, se formarán gradientes térmicos a pesar de la precisión del elemento calefactor. Esto da como resultado una heterogeneidad localizada, lo que anula el propósito del equipo de alta precisión.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que su síntesis de ZnO produzca resultados de la más alta calidad, considere sus objetivos experimentales específicos:

- Si su enfoque principal es el tamaño uniforme de las partículas: Priorice una plataforma con un controlador PID para fijar la temperatura exactamente a 70 °C, evitando la variación de la velocidad de reacción.

- Si su enfoque principal es la morfología reproducible: Asegúrese de que su plataforma ofrezca una agitación magnética robusta para mantener la homogeneidad a nivel molecular durante todo el proceso de gelificación.

Dominar el entorno térmico es la forma más efectiva de pasar de la precipitación química aleatoria a la síntesis de nanomateriales diseñados.

Tabla Resumen:

| Parámetro | Rol en la Síntesis de ZnO | Impacto en las Nanopartículas Finales |

|---|---|---|

| Calor Preciso a 70°C | Regula la cinética de gelificación | Asegura una distribución de tamaño de partícula estrecha |

| Agitación Constante | Logra homogeneidad molecular | Mantiene una morfología de partícula regular |

| Estabilidad Térmica | Previene puntos calientes localizados | Elimina la inconsistencia entre lotes |

| Relación PVA/Nitrato de Zinc | Estabiliza la dispersión del precursor | Define la consistencia de la estructura interna del gel |

Mejore su Síntesis de Nanomateriales con KINTEK

La precisión es la diferencia entre la precipitación aleatoria y la excelencia diseñada. KINTEK proporciona las soluciones de laboratorio de alto rendimiento necesarias para procesos sol-gel rigurosos. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, junto con hornos de alta temperatura especializados, todos totalmente personalizables para satisfacer sus necesidades de investigación únicas.

Asegúrese de que sus nanopartículas de ZnO cumplan con los más altos estándares de morfología y distribución de tamaño. ¡Contáctenos hoy mismo para optimizar la configuración de su laboratorio!

Guía Visual

Referencias

- Farzaneh Edrisi, Nasrin Shadjou. Preparation of an innovative series of respiratory nano-filters using polystyrene fibrous films containing KCC-1 dendrimer and ZnO nanostructures for environmental assessment of SO<sub>2</sub>, NO<sub>2</sub> and CO<sub>2</sub>. DOI: 10.1039/d4ra00176a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Para qué procesos puede proporcionar condiciones de presión negativa una bomba de vacío de agua circulante? Técnicas esenciales de laboratorio explicadas

- ¿Qué consideraciones llevan a la selección de un crisol de corindón para la sulfuración CVD? Garantizar la máxima pureza de la muestra

- ¿Cómo se utiliza un termómetro infrarrojo de doble color para evaluar recubrimientos cerámicos de (Hf─Zr─Ti)C? Monitorización Térmica de Precisión

- ¿Cuál es la función de un crisol de grafito durante la síntesis de cristales de LaMg6Ga6S16? Garantiza la pureza y la protección.

- ¿Por qué se selecciona el renio como material para las cápsulas de muestra? Beneficios clave para el éxito de experimentos a alta temperatura

- ¿Por qué utilizar tubos de vidrio de cuarzo de alta pureza para la síntesis de sulfuro de cobre? Garantiza la estabilidad térmica y la pureza

- ¿Por qué se requieren crisoles de cerámica para la calcinación a alta temperatura de dolomita? Garantizar resultados de alta pureza

- ¿Por qué se utiliza una prensa de pastillas de laboratorio para comprimir polvos? Optimizar la conductividad para el calentamiento Joule rápido.