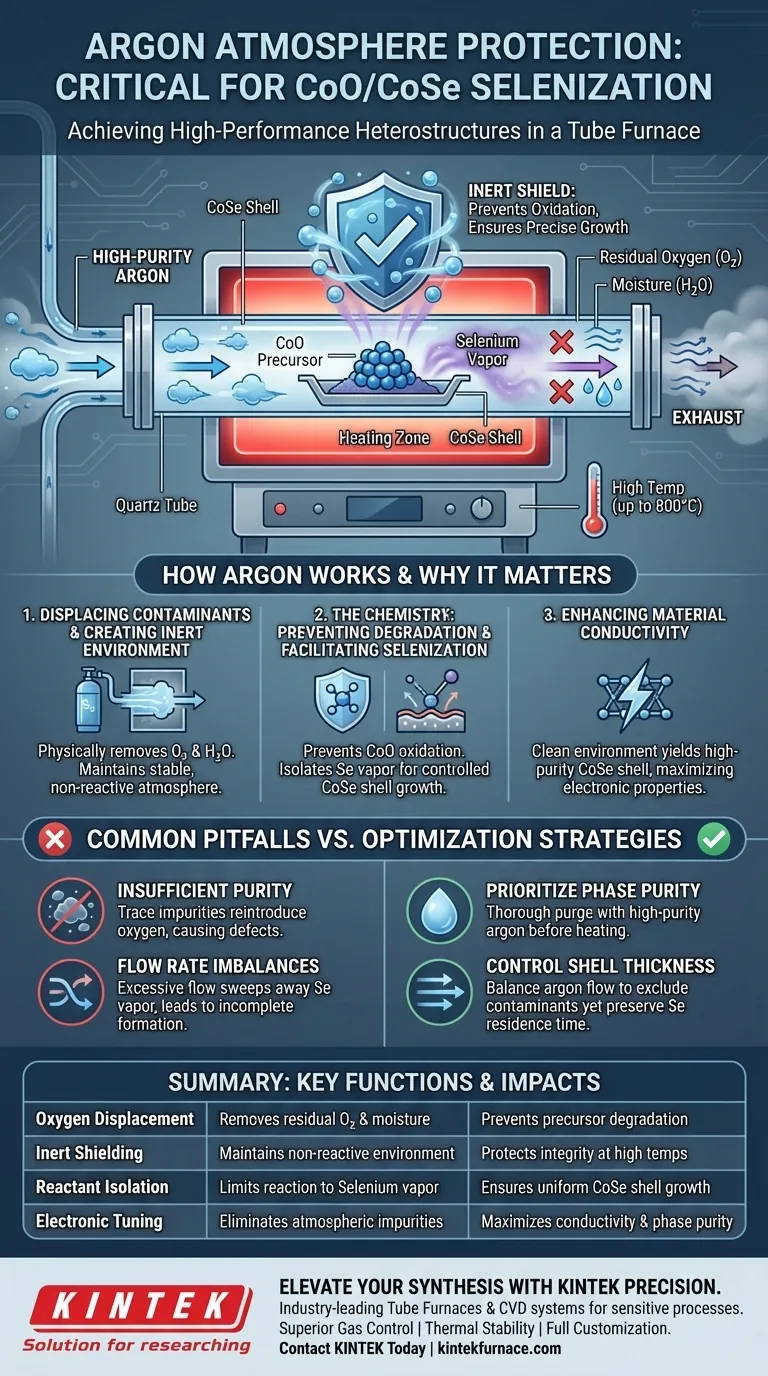

El uso de una atmósfera de argón es estrictamente necesario para crear un entorno químicamente inerte durante la selenización a alta temperatura de heterouniones de CoO/CoSe. Al desplazar el oxígeno y la humedad dentro del horno de tubo, el argón de alta pureza previene la oxidación incontrolada de los precursores de cobalto, al tiempo que garantiza la formación precisa y uniforme de la capa conductora de seleniuro de cobalto (CoSe).

El argón actúa como un escudo crítico, protegiendo la reacción de contaminantes atmosféricos que degradarían el material. Este entorno controlado asegura la síntesis de una heterounión de núcleo-cubierta de CoO/CoSe de alta conductividad con una integridad estructural óptima.

Mecanismos de Control de Atmósfera

Desplazamiento de Contaminantes

La función principal del flujo de argón es la eliminación física de elementos reactivos de la cámara del horno. Antes de que aumente la temperatura, el argón expulsa el oxígeno residual y la humedad ambiental que existen naturalmente dentro del tubo.

Creación de un Entorno Inerte

Una vez eliminados los contaminantes, el argón mantiene una atmósfera estable y no reactiva durante todo el proceso. Esto permite que el sistema alcance altas temperaturas de procesamiento (específicamente 800 °C) sin iniciar reacciones secundarias químicas no deseadas.

La Química de la Formación de Heterouniones

Prevención de la Degradación del Precursor

Los materiales a base de cobalto son muy susceptibles a la oxidación cuando se exponen a altas temperaturas. Sin protección de argón, el precursor probablemente se degradaría en óxidos no deseados en lugar de mantener el núcleo estable de Óxido de Cobalto (CoO) necesario para la heterounión.

Facilitación de la Selenización Precisa

La atmósfera inerte asegura que el vapor de selenio sea el único reactivo activo que interactúa con la superficie del precursor. Este aislamiento permite el crecimiento controlado de la capa de CoSe, en lugar de una mezcla caótica de óxidos y selenuros.

Mejora de la Conductividad del Material

Un entorno de reacción limpio contribuye directamente a las propiedades electrónicas del material final. La formación de una capa de CoSe de alta pureza es esencial para lograr la alta conductividad requerida para aplicaciones de alto rendimiento.

Errores Comunes a Evitar

Niveles de Pureza Insuficientes

La protección que ofrece la atmósfera es solo tan buena como la fuente de gas. El uso de argón con impurezas traza puede reintroducir oxígeno en el sistema, lo que provoca defectos superficiales incluso a temperaturas óptimas.

Desequilibrios en la Tasa de Flujo

Si bien el argón es esencial para la protección, la tasa de flujo debe estar cuidadosamente equilibrada. Un flujo de gas excesivo puede eliminar el vapor de selenio demasiado rápido, lo que resulta en una formación incompleta de la capa o un recubrimiento desigual.

Optimización de sus Parámetros de Síntesis

Lograr una estructura de núcleo-cubierta perfecta requiere equilibrar la pureza del gas con una gestión precisa de la temperatura.

- Si su enfoque principal es la pureza de fase: Asegúrese de que el horno de tubo se purgue a fondo con argón de alta pureza antes de calentarlo para eliminar todos los rastros de humedad y oxígeno.

- Si su enfoque principal es el control del espesor de la capa: Mantenga un flujo de argón constante que excluya los contaminantes pero preserve el tiempo de residencia necesario para el vapor de selenio en la superficie del precursor.

Un control riguroso de la atmósfera es el factor decisivo entre una muestra degradada y una heterounión de alto rendimiento.

Tabla Resumen:

| Función Clave | Mecanismo | Impacto en la Heterounión CoO/CoSe |

|---|---|---|

| Desplazamiento de Oxígeno | Elimina O2 y humedad residuales | Previene la degradación de precursores de cobalto en óxidos no deseados |

| Escudo Inerte | Mantiene un entorno no reactivo | Protege la integridad del material a altas temperaturas (hasta 800 °C) |

| Aislamiento de Reactivos | Limita la reacción al vapor de selenio | Asegura el crecimiento uniforme de la capa conductora de CoSe |

| Ajuste Electrónico | Elimina impurezas atmosféricas | Maximiza la conductividad y la pureza de fase para uso de alto rendimiento |

Mejore su Síntesis de Materiales con la Precisión de KINTEK

No permita que la contaminación atmosférica comprometa su investigación. KINTEK ofrece Hornos de Tubo y Sistemas CVD líderes en la industria, diseñados específicamente para procesos sensibles como la selenización.

Respaldados por I+D y fabricación expertas, nuestros sistemas ofrecen:

- Control de Gas Superior: Optimizado para purga con argón para eliminar oxígeno y humedad.

- Estabilidad Térmica: Gestión precisa de la temperatura para una formación uniforme de heterouniones.

- Personalización Completa: Soluciones a medida para sistemas Muffle, Rotatorios y de Vacío para satisfacer los requisitos únicos de su laboratorio.

Contacte a KINTEK Hoy para consultar con nuestros expertos y asegurar la solución perfecta a alta temperatura para su próximo avance.

Guía Visual

Referencias

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuáles son los mecanismos de calentamiento utilizados en los hornos de retorta? Elija la calefacción adecuada para su laboratorio o industria

- ¿Se puede reemplazar la atmósfera reductora con otros medios gaseosos? Explore soluciones avanzadas de ingeniería de superficies

- ¿Cuál es el propósito de usar un horno de recocido con atmósfera reductora para Nd:SrLaGaO4? Eliminar Defectos y Aumentar la Producción

- ¿Qué factores influyen en la conductividad térmica radial equivalente de las bobinas de acero? Impactos clave en la eficiencia del recocido

- ¿Cuál es la atmósfera de un horno de tratamiento térmico? Domine la clave para propiedades metálicas superiores

- ¿Qué papel juega una atmósfera de argón en el sinterizado de aleaciones WC-Co-Ni? Lograr una densidad casi teórica

- ¿Para qué proceso es útil un horno de retorta? Tratamiento térmico maestro con control absoluto de la atmósfera

- ¿Cómo funciona un horno de atmósfera controlada tipo discontinuo? Domine el tratamiento térmico de precisión para materiales superiores