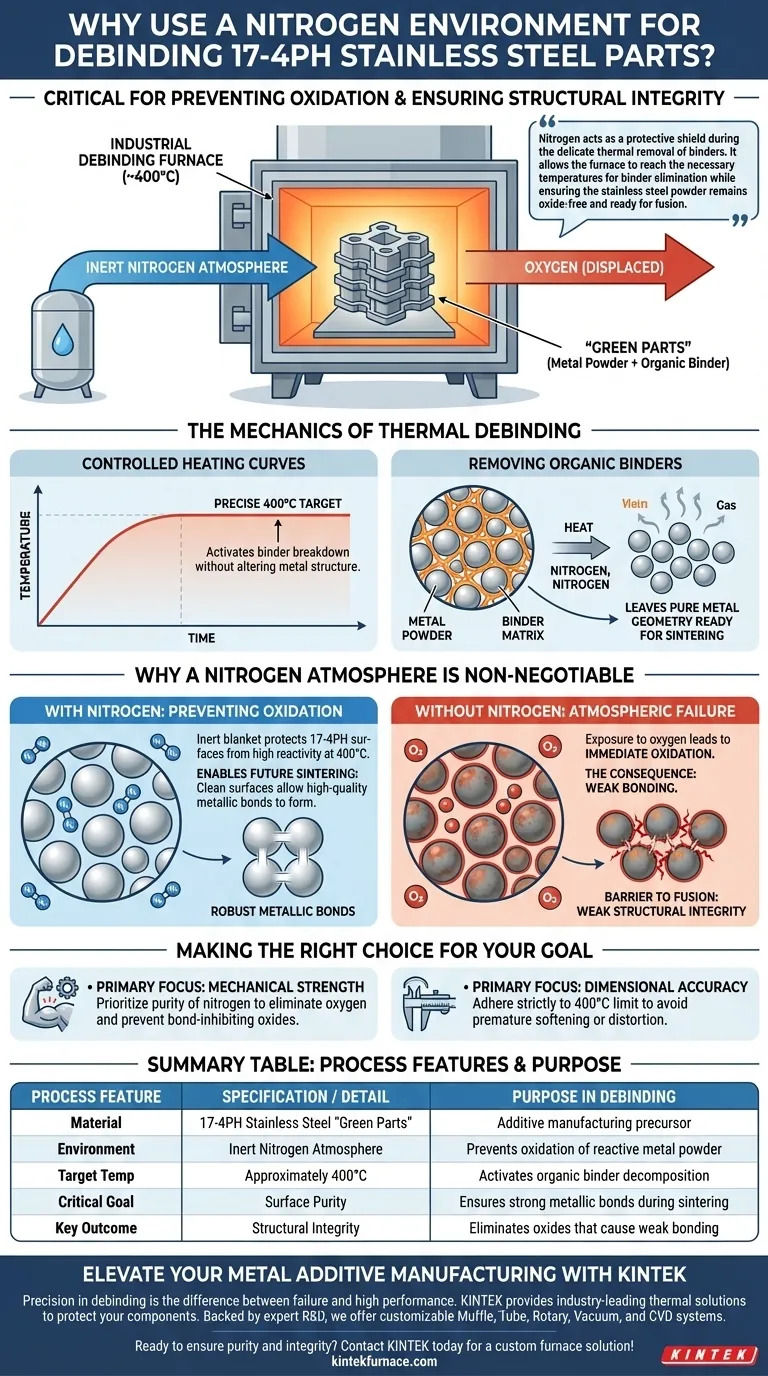

El uso de un ambiente de nitrógeno en un horno de desaglomeración industrial es el factor crítico para prevenir la oxidación al preparar piezas de acero inoxidable 17-4PH para el fortalecimiento final. Operando a aproximadamente 400 °C, el horno controla estrictamente la eliminación térmica de aglutinantes orgánicos de las "piezas verdes". Esta atmósfera inerte asegura que el polvo metálico permanezca químicamente puro, permitiendo la formación de enlaces metálicos robustos durante la fase de sinterizado posterior.

El nitrógeno actúa como un escudo protector durante la delicada eliminación térmica de los aglutinantes. Permite que el horno alcance las temperaturas necesarias para la eliminación del aglutinante, al tiempo que garantiza que el polvo de acero inoxidable permanezca libre de óxido y listo para la fusión.

La Mecánica de la Desaglomeración Térmica

Curvas de Calentamiento Controladas

La función principal del horno industrial en este contexto es ejecutar una curva de calentamiento precisa.

En lugar de un calentamiento rápido, la temperatura se eleva cuidadosamente hasta 400 °C. Esta temperatura específica se dirige a activar la descomposición de los aglutinantes sin alterar la estructura del metal.

Eliminación de Aglutinantes Orgánicos

La fabricación aditiva a menudo utiliza aglutinantes orgánicos para mantener el polvo metálico unido en una forma conocida como "pieza verde".

El calor del horno hace que estos aglutinantes se descompongan o se evaporen. Esto deja la geometría de metal puro, lista para el proceso de fusión final.

Por Qué la Atmósfera de Nitrógeno es Innegociable

Prevención de la Oxidación

A 400 °C, el polvo de acero inoxidable 17-4PH es altamente reactivo al oxígeno.

Si se expone al aire normal a esta temperatura, las partículas metálicas se oxidarían inmediatamente. El ambiente de nitrógeno desplaza el oxígeno, creando una manta inerte que protege las superficies metálicas de la degradación química.

Habilitación del Sinterizado Futuro

El objetivo final de la impresión 3D de metales es sinterizar, o fusionar, las partículas en una masa sólida.

Solo se pueden formar enlaces metálicos de alta calidad entre superficies metálicas limpias. Si las partículas se oxidan durante la desaglomeración, esos óxidos actúan como una barrera, impidiendo que las partículas se fusionen correctamente en la siguiente etapa.

La Consecuencia del Fallo Atmosférico

El Riesgo de Uniones Débiles

Es fundamental comprender que la desaglomeración no se trata solo de limpiar la pieza; se trata de preservar la química de la superficie.

La falla en mantener un ambiente de nitrógeno conduce a la contaminación de la superficie. Esto resulta en una débil integridad estructural porque las partículas metálicas se tocarán físicamente pero no lograrán unirse químicamente durante el sinterizado.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de su proceso de fabricación de acero inoxidable 17-4PH, considere estas prioridades:

- Si su enfoque principal es la resistencia mecánica: Priorice la pureza de la atmósfera de nitrógeno para eliminar completamente el oxígeno y prevenir óxidos que inhiben la unión.

- Si su enfoque principal es la precisión dimensional: Adhiérase estrictamente al límite de temperatura de 400 °C para garantizar que la eliminación del aglutinante ocurra sin ablandar o distorsionar prematuramente el polvo metálico.

Controle la atmósfera hoy para asegurar la resistencia de la pieza mañana.

Tabla Resumen:

| Característica del Proceso | Especificación/Detalle | Propósito en la Desaglomeración |

|---|---|---|

| Material | Acero Inoxidable 17-4PH | Piezas "verdes" de fabricación aditiva |

| Ambiente | Atmósfera Inerte de Nitrógeno | Previene la oxidación del polvo metálico reactivo |

| Temp. Objetivo | Aproximadamente 400 °C | Activa la descomposición del aglutinante orgánico |

| Objetivo Crítico | Pureza de la Superficie | Asegura uniones metálicas fuertes durante el sinterizado |

| Resultado Clave | Integridad Estructural | Elimina óxidos que causan uniones débiles |

Mejore su Fabricación Aditiva de Metal con KINTEK

La precisión en la fase de desaglomeración es la diferencia entre una pieza fallida y una ingeniería de alto rendimiento. KINTEK proporciona soluciones térmicas líderes en la industria diseñadas para proteger sus componentes de acero inoxidable 17-4PH de la oxidación.

Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para sus necesidades específicas de laboratorio industrial y de alta temperatura.

¿Listo para garantizar la pureza química y la integridad estructural de sus piezas impresas en 3D? ¡Contacte a KINTEK hoy mismo para una solución de horno personalizada!

Guía Visual

Referencias

- Suhair Ghazi Mahdi. Comparative Study of Additive Manufacturing Techniques and Post-Processing on Microstructure and Properties of 17-4PH Stainless Steel and GRCop-42 Copper Alloy: Sintering Optimization vs Recrystallization Annealing. DOI: 10.22399/ijcesen.2657

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función principal de la atmósfera de vacío en el sinterizado de herramientas de diamante? Prevenir la oxidación y mejorar la unión

- ¿Cuál es la importancia de los hornos de atmósfera en la industria cerámica y del vidrio? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Qué es un horno de soldadura fuerte? Logre uniones metálicas superiores y sin oxidación

- ¿Cuáles son algunas aplicaciones específicas de los hornos de retorta? Esenciales para el tratamiento térmico de alta pureza

- ¿Por qué los hornos de atmósfera controlada continua son críticos para las piezas de acero MIM? Lograr un sinterizado de alta densidad

- ¿Por qué se utilizan gases inertes como el nitrógeno y el argón en los hornos? Previenen la oxidación y aseguran la pureza del material

- ¿Qué beneficios de ahorro de energía y medioambientales proporcionan los hornos de atmósfera de tipo caja? Aumente la eficiencia y reduzca los residuos

- ¿Por qué usar gas protector N2 y SF6 para la fusión de aleaciones de Mg-Zn-Ca? Prevenir la combustión y garantizar una alta pureza