El grafito de alta pureza es el material preferido para las palas agitadoras en el monitoreo de fusión de silicio porque equilibra de manera única la resiliencia térmica con la inercosidad química. Resiste temperaturas de hasta 1450 °C y choques térmicos sin fallas estructurales, al tiempo que evita la introducción de impurezas metálicas en la sensible fusión de silicio.

Idea Central: El monitoreo exitoso de la fusión de silicio depende de minimizar la contaminación y maximizar la vida útil del equipo. El grafito de alta pureza es el estándar de la industria porque actúa como un agente químicamente neutro que puede sobrevivir a fluctuaciones térmicas extremas que fracturarían otros materiales.

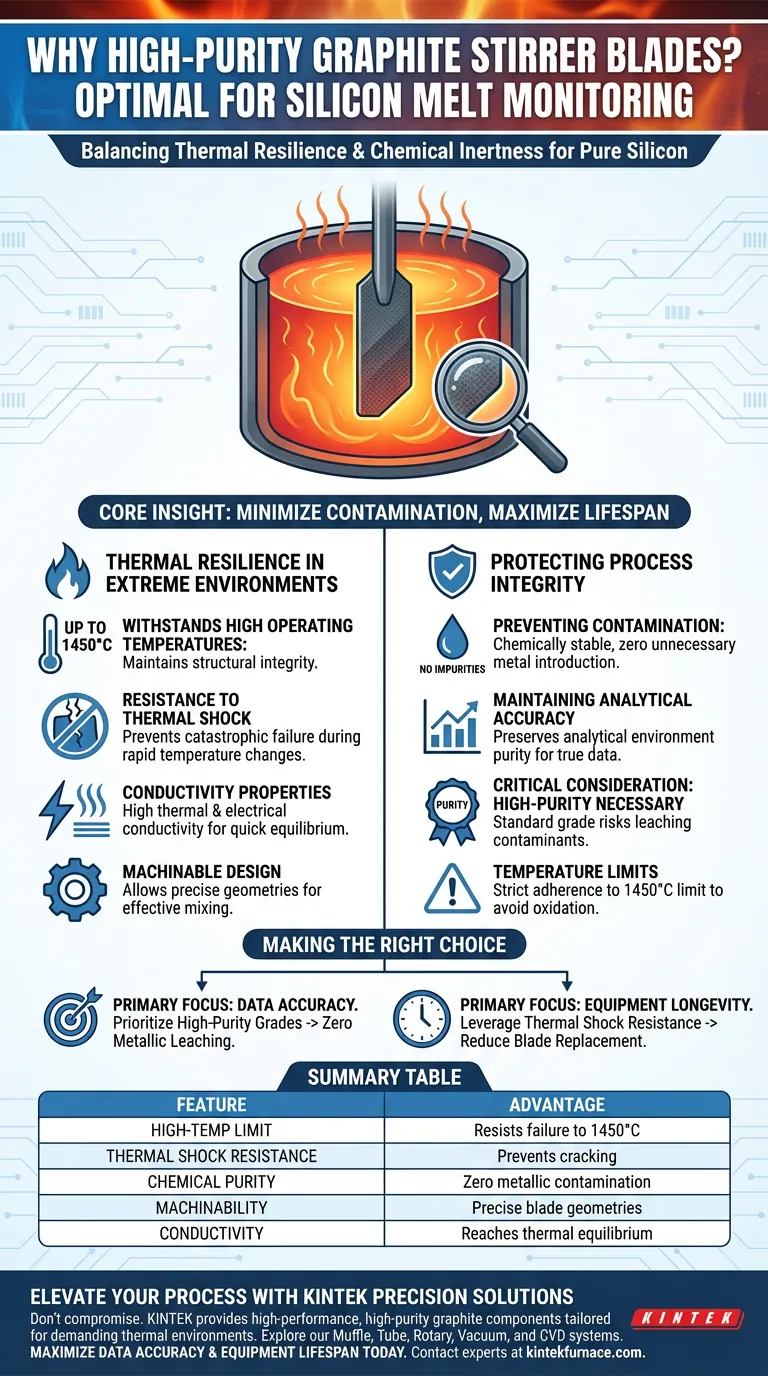

Resiliencia Térmica en Entornos Extremos

Resistencia a Altas Temperaturas de Operación

El monitoreo de la fusión de silicio requiere que el equipo sobreviva en un entorno térmico agresivo. El grafito de alta pureza demuestra una excepcional resistencia a altas temperaturas, manteniendo la integridad estructural hasta 1450 °C.

Resistencia al Choque Térmico

Una ventaja crítica del grafito sobre muchas cerámicas es su capacidad para soportar cambios rápidos de temperatura. Resiste choques térmicos extremos sin agrietarse, lo que evita fallas catastróficas de la pala durante el proceso de inserción o extracción.

Propiedades de Conductividad

El grafito ofrece alta conductividad térmica y eléctrica. Esto asegura que la pala agitadora alcance el equilibrio térmico con la fusión rápidamente y no interfiera con las propiedades eléctricas de la configuración de monitoreo.

Protección de la Integridad del Proceso

Prevención de la Contaminación

En la producción de silicio, la pureza es primordial. El grafito de alta pureza es químicamente estable, lo que garantiza que no se introduzcan impurezas metálicas innecesarias en la fusión.

Mantenimiento de la Precisión Analítica

Al prevenir la contaminación, el grafito preserva la pureza del entorno analítico. Esto asegura que los datos recopilados durante el monitoreo en línea reflejen el estado real del silicio, en lugar de artefactos causados por la degradación del equipo.

Mecanizabilidad y Diseño

El grafito es un material altamente mecanizable. Esto permite a los fabricantes crear palas agitadoras con las geometrías precisas requeridas para una mezcla y monitoreo efectivos, una flexibilidad que a menudo falta en materiales refractarios más duros y quebradizos.

Consideraciones y Restricciones Críticas

La Necesidad de Pureza

No todo el grafito es adecuado para esta aplicación. El material debe ser de alta pureza; el uso de grafito de grado estándar presenta un grave riesgo de lixiviación de contaminantes en la fusión de silicio, comprometiendo el producto final.

Límites de Temperatura

Si bien el grafito es robusto, la referencia principal señala un contexto operativo específico de 1450 °C. Exceder los límites térmicos nominales del material en un entorno no controlado podría provocar oxidación o degradación, lo que requeriría una estricta adhesión a los parámetros operativos.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de su proyecto de monitoreo de fusión de silicio, seleccione sus materiales basándose en sus prioridades operativas específicas:

- Si su enfoque principal es la Precisión de Datos: Priorice los grados de alta pureza de grafito para garantizar cero lixiviación metálica y un entorno analítico sin compromisos.

- Si su enfoque principal es la Longevidad del Equipo: Aproveche la resistencia al choque térmico del grafito para reducir la frecuencia de reemplazo de las palas causado por el agrietamiento durante el ciclo de temperatura.

El grafito de alta pureza sigue siendo la opción definitiva para equilibrar las demandas mecánicas de los entornos de alta temperatura con los estrictos requisitos químicos del procesamiento de silicio.

Tabla Resumen:

| Característica | Ventaja para el Monitoreo de Fusión de Silicio |

|---|---|

| Límite de Alta Temperatura | Resiste fallas estructurales hasta 1450 °C |

| Resistencia al Choque Térmico | Evita el agrietamiento durante la inserción o extracción rápida |

| Pureza Química | Garantiza cero contaminación metálica de la fusión de silicio |

| Mecanizabilidad | Permite geometrías de pala precisas para una mezcla efectiva |

| Conductividad | Alcanza el equilibrio térmico rápidamente con la fusión |

Mejore su Proceso con las Soluciones de Precisión de KINTEK

No comprometa la pureza de su silicio con materiales inferiores. KINTEK proporciona componentes de grafito de alto rendimiento y alta pureza adaptados para los entornos térmicos más exigentes. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de equipos de laboratorio, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos los cuales pueden personalizarse según sus necesidades específicas de monitoreo a alta temperatura.

Maximice la precisión de sus datos y la vida útil de su equipo hoy mismo. ¡Póngase en contacto con nuestros expertos técnicos en KINTEK para discutir sus requisitos de hornos y materiales personalizados!

Guía Visual

Referencias

- Younès Belrhiti, Amal Chabli. Mechanical stirring: Novel engineering approach for in situ spectroscopic analysis of melt at high temperature. DOI: 10.1016/j.heliyon.2024.e25626

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las aplicaciones de los elementos calefactores de carburo de silicio tipo SC en el tratamiento térmico? Lograr un control uniforme a alta temperatura

- ¿Qué precauciones se deben tomar al instalar elementos calefactores de carburo de silicio? Garantizar la longevidad y la seguridad

- ¿Cuáles son las características operativas de los elementos calefactores de SiC?Principales ventajas y aplicaciones

- ¿Por qué es esencial un crisol de platino para fundir vidrio de fluorosilicato? Garantiza la pureza a 1550 °C

- ¿Cuáles son las aplicaciones de los elementos calefactores de MoSi2? Desbloquee soluciones de alta temperatura para su industria

- ¿Cómo funcionan los elementos calefactores eléctricos? Domine la generación de calor para su laboratorio

- ¿Qué precauciones se deben tomar al manipular elementos calefactores de MoSi2? Garantice la longevidad y la seguridad en aplicaciones de alta temperatura

- ¿Cuáles son los componentes principales de un calentador de resistencia? Descubra las piezas clave para una calefacción eficiente