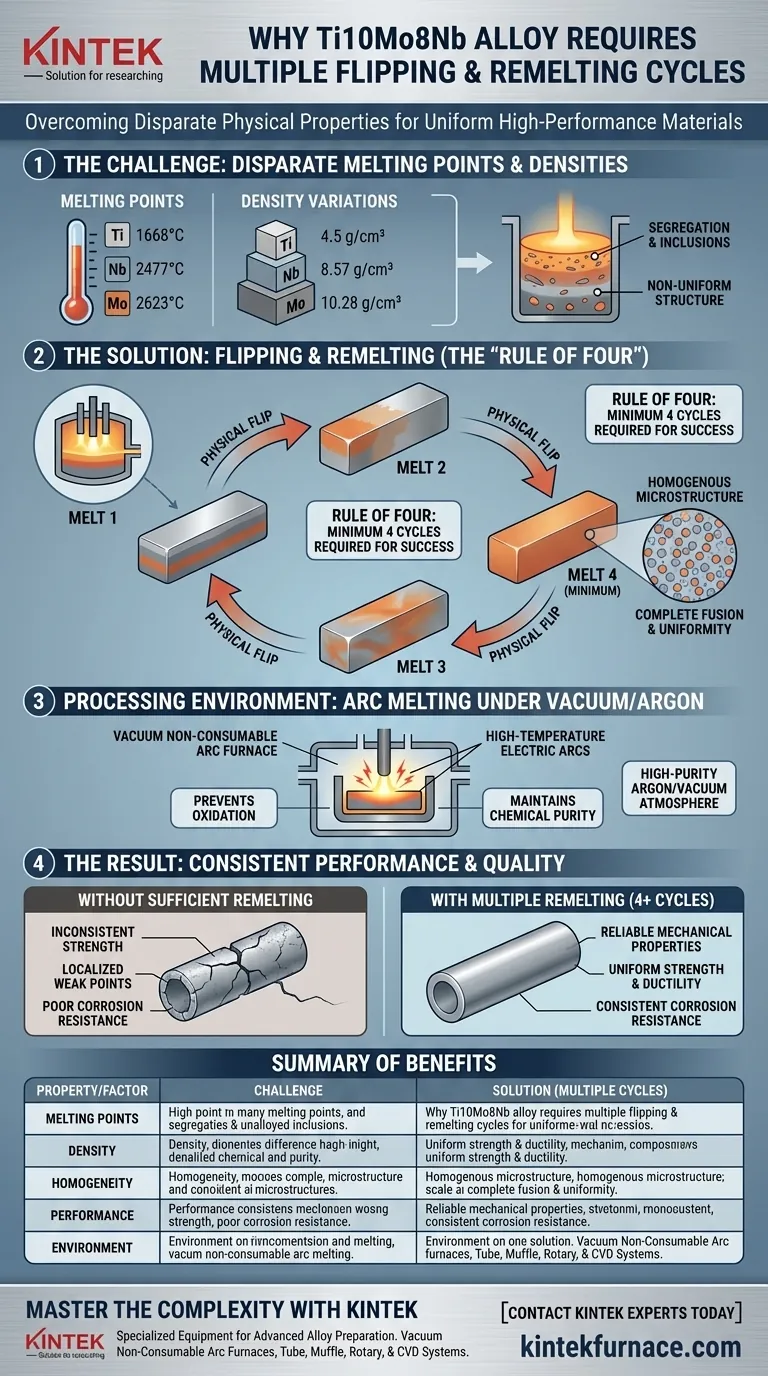

Los ciclos múltiples de volteo y refundición son estrictamente necesarios para superar las diferencias sustanciales de densidad y puntos de fusión entre el titanio, el molibdeno y el niobio. Sin este proceso iterativo, la aleación Ti10Mo8Nb no logrará la homogeneidad composicional requerida para un rendimiento fiable.

El principal desafío en la creación de Ti10Mo8Nb radica en la fusión de elementos con propiedades físicas muy diferentes. Se requieren al menos cuatro ciclos de refundición para eliminar la segregación composicional, asegurando la estructura interna uniforme necesaria para una resistencia mecánica y resistencia a la corrosión consistentes.

El Desafío Físico del Ti10Mo8Nb

Puntos de Fusión Dispares

Las materias primas utilizadas —titanio (Ti), molibdeno (Mo) y niobio (Nb)— son todos metales de alto punto de fusión, pero no se funden a la misma temperatura.

Si se funde una sola vez, el elemento con el punto de fusión más alto puede no fusionarse completamente con los demás. Esto conduce a inclusiones distintas y no aleadas dentro del material en lugar de una solución sólida única y cohesiva.

Variaciones de Densidad

Además de las diferencias térmicas, estos tres elementos tienen densidades significativamente diferentes.

Durante una única fusión, los elementos más pesados tienden a hundirse hasta el fondo del crisol, mientras que los elementos más ligeros flotan. Esto crea un gradiente vertical donde la composición química en la parte superior del lingote difiere radicalmente de la inferior.

Logrando la Uniformidad Composicional

Eliminación de la Segregación

Para contrarrestar la física del hundimiento y la separación, la aleación debe someterse a múltiples ciclos de refundición.

Al voltear físicamente el lingote entre fusiones, se invierte el gradiente de densidad. Repetir este proceso obliga a que los elementos pesados y ligeros se mezclen a fondo, eliminando eficazmente la segregación composicional.

La "Regla de Cuatro"

La investigación indica que un mínimo de cuatro ciclos de refundición es el umbral para el éxito con Ti10Mo8Nb.

Menos ciclos a menudo resultan en una mezcla heterogénea. Alcanzar esta base de cuatro ciclos asegura que la distribución de los elementos sea uniforme tanto a escala macroscópica como microscópica.

Garantizando Propiedades Consistentes

La uniformidad no es solo estética; dicta el rendimiento.

Una microestructura homogénea garantiza que las propiedades mecánicas (como la resistencia y la ductilidad) y la resistencia a la corrosión sean consistentes en todo el componente.

El Papel del Entorno de Procesamiento

Fusión por Arco a Alta Temperatura

Para manipular estos metales refractarios, se utiliza un horno de arco no consumible en vacío.

Este equipo utiliza arcos eléctricos de alta temperatura para alcanzar el calor extremo necesario para fundir completamente las materias primas de Ti, Mo y Nb.

Prevención de la Oxidación

El proceso de fusión debe realizarse bajo una atmósfera de argón de alta pureza o vacío.

Dado que estos metales son reactivos a altas temperaturas, este entorno inerte es fundamental. Evita que la aleación se oxide, manteniendo así la pureza química y la composición precisa requeridas para aplicaciones sensibles, como componentes biomédicos.

Comprendiendo las Compensaciones

Eficiencia del Proceso frente a Calidad del Material

La principal compensación en este proceso es el consumo de tiempo y energía.

Requerir al menos cuatro ciclos de volteo y refundición extiende significativamente el cronograma de fabricación en comparación con aleaciones más simples. Sin embargo, esta "ineficiencia" es el costo inevitable de trabajar con aleaciones complejas y de alto rendimiento como el Ti10Mo8Nb.

El Riesgo de Atajos

Intentar reducir el número de ciclos para ahorrar tiempo es una dificultad común.

Detenerse después de dos o tres ciclos puede producir un lingote que parece sólido, pero internamente, probablemente sufrirá puntos débiles localizados y un comportamiento de corrosión inconsistente debido a la segregación retenida.

Tomando la Decisión Correcta para su Objetivo

Al preparar Ti10Mo8Nb, los parámetros del proceso deben alinearse con los requisitos de la aplicación final.

- Si su enfoque principal es la fiabilidad mecánica: Adhiérase estrictamente al mínimo de cuatro ciclos de refundición para garantizar la eliminación de la segregación microscópica.

- Si su enfoque principal es la pureza química: Asegúrese de que su horno de arco utilice un entorno de alto vacío o argón de alta pureza para prevenir la oxidación durante los tiempos de fusión prolongados.

En última instancia, la uniformidad de la aleación —y su rendimiento resultante— es directamente proporcional al rigor del proceso de refundición.

Tabla Resumen:

| Propiedad/Factor | Desafío en la Producción de Ti10Mo8Nb | Solución: Volteo y Refundición Múltiples |

|---|---|---|

| Puntos de Fusión | Altos y variados (Ti, Mo, Nb) | Asegura la fusión completa de todos los elementos refractarios |

| Densidad | Alta variación; hace que los elementos se hundan/floten | El volteo físico invierte los gradientes para una mezcla completa |

| Homogeneidad | Riesgo de segregación composicional | Mínimo de 4 ciclos asegura uniformidad microscópica |

| Rendimiento | Resistencia mecánica y resistencia a la corrosión inconsistentes | Garantiza propiedades mecánicas fiables en todo momento |

| Entorno | Riesgo de oxidación a altas temperaturas | La fusión por arco en vacío/argón mantiene la pureza química |

Domine la Complejidad de la Preparación de Aleaciones Avanzadas

La producción de materiales de alto rendimiento como Ti10Mo8Nb requiere precisión, persistencia y la tecnología adecuada. En KINTEK, entendemos que los atajos en el proceso de fusión conducen a fallos del material. Respaldados por I+D experta y fabricación de clase mundial, proporcionamos el equipo especializado que necesita para lograr la perfección.

Ya sea que necesite Hornos de Arco No Consumible en Vacío, sistemas de Tubo, Mufla, Rotatorios o CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas. Asegure una homogeneidad composicional absoluta y una fiabilidad mecánica en cada lingote.

¿Listo para mejorar su investigación de materiales? ¡Contacte hoy mismo a los expertos de KINTEK para soluciones de hornos personalizadas!

Guía Visual

Referencias

- Edwin Gilberto Medina Bejarano, Daniela Sachs. Evaluation of corrosion resistance and biocompatibility test of Ti10Mo8Nb alloy for biomedical applications. DOI: 10.33448/rsd-v14i5.48744

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Qué papel juegan los hornos de inducción al vacío en las superaleaciones a base de níquel? Fusión de Precisión para Metales de Alto Rendimiento

- ¿Cuáles son las aplicaciones del calentamiento por inducción? Desbloquee precisión, velocidad y pureza en su proceso

- ¿Cuál es el papel de los hornos de inducción al vacío en la investigación de la oxidación de aleaciones de aluminio? Dominio del control del entorno de fusión

- ¿Cómo funciona la calefacción por inducción de tipo núcleo? Desbloquee un calor eficiente y controlado para metales

- ¿Qué papel juega un horno de vacío de inducción de frecuencia media en la fusión de S30403? Lograr la integridad pura de la aleación

- ¿Qué es la agitación inductiva y cómo funciona? Domine la mezcla de metales fundidos para obtener aleaciones superiores

- ¿Cuáles son las principales ventajas de los hornos de inducción de canal? Aumente la eficiencia y la calidad

- ¿Cuáles son las ventajas experimentales de utilizar un horno de inducción al vacío para la investigación de la desulfuración del arrabio?