Un horno de vacío de inducción de frecuencia media sirve como una cámara de aislamiento de alta precisión para fundir acero inoxidable austenítico S30403. Genera calor a través de inducción electromagnética dentro de un entorno de vacío sellado, controlando estrictamente las condiciones de fusión para proteger la aleación de la contaminación atmosférica y garantizar una composición química exacta.

Conclusión principal La función principal de este horno es garantizar la pureza química y la precisión de los lingotes de acero inoxidable S30403. Al fundir al vacío, elimina el riesgo de oxidación e impurezas gaseosas, lo que permite la retención precisa de elementos traza volátiles como el vanadio.

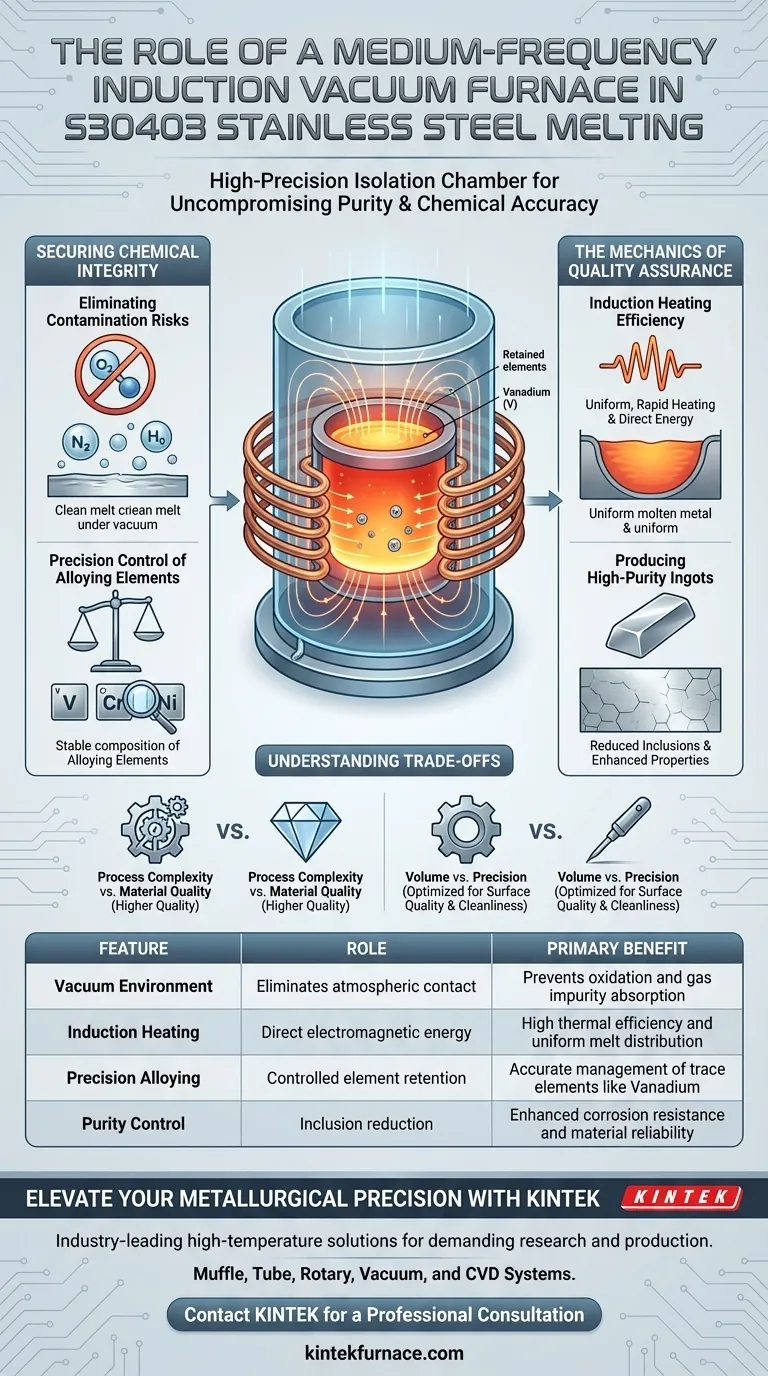

Asegurando la Integridad Química

Eliminación de Riesgos de Contaminación

El papel más crítico del horno es la creación de un entorno de vacío controlado. En la fusión al aire libre, el acero fundido interactúa con la atmósfera, lo que provoca oxidación y la absorción de gases no deseados.

Al eliminar el aire, este horno previene eficazmente la contaminación por oxidación. Asegura que las impurezas gaseosas no se incorporen a la matriz S30403, lo cual es vital para mantener las propiedades intrínsecas del material.

Control de Precisión de los Elementos de Aleación

El acero inoxidable S30403 a menudo requiere la adición de elementos traza específicos para lograr las propiedades mecánicas deseadas. La referencia principal destaca la importancia de controlar elementos como el vanadio.

En un horno estándar, los elementos reactivos pueden quemarse u oxidarse de manera impredecible. El entorno de inducción al vacío protege estos aditivos, asegurando que la composición química final coincida con el diseño teórico con alta precisión.

La Mecánica de la Garantía de Calidad

Eficiencia del Calentamiento por Inducción

Mientras que el vacío proporciona la atmósfera, la inducción de frecuencia media proporciona la energía. Este método utiliza campos electromagnéticos para generar calor directamente dentro de la materia prima.

Esto resulta en una fusión altamente uniforme. Permite un calentamiento rápido mientras se mantiene el estricto control de temperatura necesario para fundir completamente el acero sin sobrecalentar zonas específicas.

Producción de Lingotes de Alta Pureza

La combinación de protección al vacío y calentamiento por inducción da como resultado lingotes de acero inoxidable experimentales de calidad excepcional.

El proceso asegura alta pureza, libre de inclusiones y defectos que comprometen la resistencia a la corrosión. Esto hace que el acero resultante sea confiable para pruebas críticas y aplicaciones de alto rendimiento.

Comprensión de las Compensaciones

Complejidad del Proceso vs. Calidad del Material

Utilizar un horno de inducción al vacío es intrínsecamente más complejo que usar hornos atmosféricos estándar. Requiere equipo especializado para mantener el sello de vacío y gestionar los sistemas de inducción.

Volumen vs. Precisión

Estos hornos se optimizan típicamente para la calidad en lugar de la producción bruta. Son la opción ideal cuando la calidad de la superficie y la limpieza interna son primordiales, en lugar de para la producción de acero de mercado masivo de bajo grado donde las ligeras impurezas podrían ser tolerables.

Tomando la Decisión Correcta para su Metalurgia

Para determinar si este proceso de fusión se alinea con los objetivos de su proyecto, considere los siguientes requisitos específicos:

- Si su enfoque principal es la composición química estricta: Utilice este horno para garantizar que los elementos traza como el vanadio se retengan con precisión sin pérdidas por oxidación.

- Si su enfoque principal es la pureza del material: Confíe en el entorno de vacío para prevenir la porosidad gaseosa y las inclusiones de óxido que degradan el rendimiento del acero inoxidable.

Al aprovechar un horno de vacío de inducción de frecuencia media, transforma el proceso de fusión de un simple cambio de fase en una operación precisa de ingeniería química.

Tabla Resumen:

| Característica | Papel en la Fusión de S30403 | Beneficio Principal |

|---|---|---|

| Entorno de Vacío | Elimina el contacto atmosférico | Previene la oxidación y la absorción de impurezas gaseosas |

| Calentamiento por Inducción | Energía electromagnética directa | Alta eficiencia térmica y distribución uniforme de la fusión |

| Aleación de Precisión | Retención controlada de elementos | Gestión precisa de elementos traza como el Vanadio |

| Control de Pureza | Reducción de inclusiones | Mejora de la resistencia a la corrosión y fiabilidad del material |

Eleve su Precisión Metalúrgica con KINTEK

¿Está buscando lograr una pureza química inquebrantable y una composición de aleación precisa para S30403 u otros materiales de alto rendimiento? KINTEK ofrece soluciones de laboratorio de alta temperatura líderes en la industria, diseñadas para los entornos de investigación y producción más exigentes.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD. Ya sea que necesite configuraciones estándar o hornos totalmente personalizables adaptados a sus especificaciones únicas, nuestro equipo está listo para apoyar sus objetivos técnicos.

Transforme su proceso de fusión en una operación de ingeniería precisa hoy mismo.

Contacte a KINTEK para una Consulta Profesional

Guía Visual

Referencias

- Yaoyao Fiona Zhao, Changrong Li. Effect of V content on high temperature oxidation resistance of S30403 austenitic stainless steel. DOI: 10.1038/s41598-025-17971-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué papel juega un horno de fusión al vacío de laboratorio en el acero HSLA? Logre precisión a nivel atómico en el diseño de aleaciones

- ¿Qué tecnologías se utilizan para lograr un funcionamiento totalmente automático en los hornos de inducción de oro? Aumente la eficiencia y la consistencia

- ¿Qué tan escalables son los hornos de inducción para fundir oro para diferentes operaciones? Desde joyería hasta refinería industrial

- ¿Qué factores deben considerarse al seleccionar un crisol para un horno de vacío calentado por inducción? Garantizar fusiones de alta pureza y eficiencia

- ¿Cuál es la temperatura máxima que puede alcanzar un horno de fusión por inducción al vacío? Alcanza los 2600 °C para la fusión de metales puros

- ¿Qué hace que los hornos de inducción de canal sean energéticamente eficientes? Logre la fusión de metales de alto volumen y bajo costo

- ¿Por qué se prefieren los módulos IGBT en las máquinas de fusión? Desbloquee una fusión más rápida y menores costos

- ¿En qué principio opera un circuito de calentador por inducción? Descubra el calentamiento eficiente y sin contacto