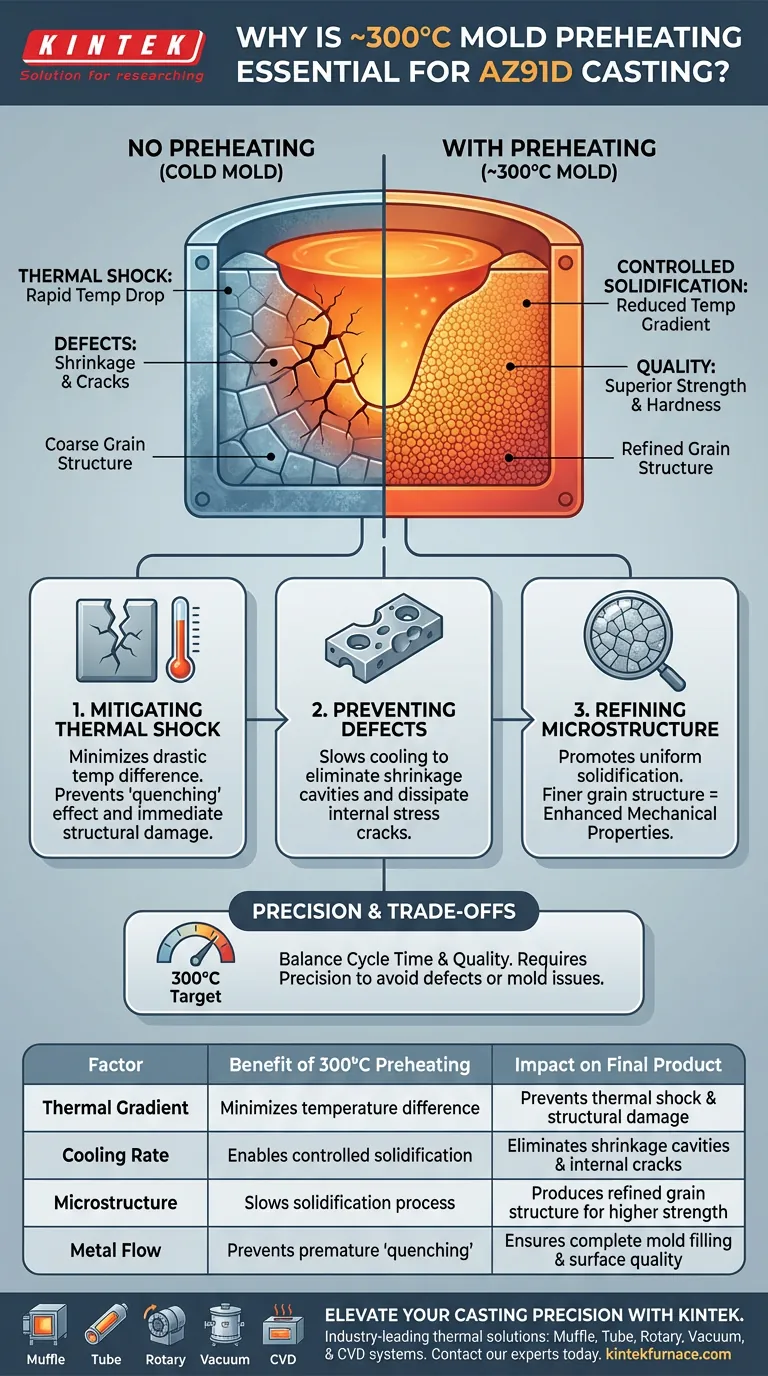

Precalentar el molde a aproximadamente 300°C es un requisito fundamental en el moldeo de compuestos de AZ91D para minimizar el drástico diferencial de temperatura entre el metal fundido y la superficie del molde. Esta estrategia de gestión térmica reduce eficazmente el choque térmico, previniendo daños estructurales inmediatos durante el vertido.

Al actuar como un amortiguador térmico, el precalentamiento ralentiza la velocidad de enfriamiento para crear un entorno de solidificación controlado. Esto previene defectos críticos como grietas y contracciones, al tiempo que refina activamente la estructura del grano del metal para una resistencia superior.

El papel de la gestión térmica en el moldeo

Mitigación del choque térmico

Cuando el AZ91D fundido entra en contacto con una superficie fría, la rápida caída de temperatura crea una inmensa tensión interna. Precalentar el molde a 300°C reduce significativamente este gradiente de temperatura.

Esto previene el efecto de "temple" que ocurre cuando el metal líquido golpea un molde frío. Al suavizar este impacto inicial, protege la pieza moldeada de un compromiso estructural inmediato.

Prevención de defectos de moldeo

Una temperatura de molde regulada es la principal defensa contra fallas físicas comunes. Específicamente, previene la formación de cavidades de contracción, que ocurren cuando el metal se contrae de manera desigual durante un enfriamiento rápido.

También crea una defensa contra el agrietamiento. Al garantizar que el metal no se solidifique demasiado agresivamente, las tensiones internas que típicamente fracturan el material se disipan.

Refinamiento de la microestructura

Las propiedades mecánicas del compuesto terminado están dictadas por cómo se solidifica el metal. Un molde precalentado asegura un proceso de enfriamiento más lento y uniforme.

Este entorno controlado promueve una estructura de grano refinada. Un grano más fino se correlaciona directamente con propiedades mecánicas mejoradas, aumentando específicamente tanto la resistencia a la tracción como la dureza del compuesto.

Comprensión de las compensaciones del proceso

Equilibrio entre tiempo de ciclo y calidad

Si bien el precalentamiento es esencial para la calidad, introduce una variable adicional en el ciclo de producción. Requiere tiempo y energía para alcanzar y mantener el objetivo de 300°C antes de que pueda comenzar el moldeo.

Precisión de la temperatura

El objetivo de 300°C es específico para las propiedades del AZ91D. No alcanzar esta temperatura presenta el riesgo de defectos por choque térmico.

Por el contrario, sobrecalentar el molde puede introducir otros problemas, como adherencia o degradación del molde. La adhesión a la ventana de temperatura específica es fundamental para la consistencia.

Tomando la decisión correcta para su objetivo

Para optimizar su proceso de moldeo de AZ91D, alinee su estrategia térmica con sus requisitos de calidad específicos.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que el molde alcance los 300°C completos para eliminar el riesgo de cavidades de contracción y grietas por tensión.

- Si su enfoque principal es el Rendimiento Mecánico: Priorice la consistencia de la temperatura del molde para garantizar la estructura de grano refinada necesaria para una máxima dureza y resistencia a la tracción.

Dominar la temperatura de precalentamiento no es simplemente un paso de configuración; es el factor determinante en la fiabilidad y longevidad del compuesto final.

Tabla resumen:

| Factor | Beneficio del precalentamiento a 300°C | Impacto en el producto final |

|---|---|---|

| Gradiente térmico | Minimiza la diferencia de temperatura | Previene el choque térmico y el daño estructural |

| Velocidad de enfriamiento | Permite una solidificación controlada | Elimina cavidades de contracción y grietas internas |

| Microestructura | Ralentiza el proceso de solidificación | Produce una estructura de grano refinada para una mayor resistencia |

| Flujo de metal | Previene el "temple" prematuro | Asegura un llenado completo del molde y calidad de la superficie |

Mejore la precisión de su moldeo de compuestos con KINTEK

Lograr el entorno térmico perfecto de 300°C es esencial para los compuestos de AZ91D de alto rendimiento. KINTEK ofrece soluciones térmicas líderes en la industria diseñadas para cumplir con las rigurosas demandas de la ciencia de materiales y el moldeo industrial.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, así como hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables según sus requisitos de moldeo únicos.

¿Listo para eliminar defectos y refinar la estructura del grano de su material? Póngase en contacto con nuestros expertos hoy mismo para encontrar el sistema de gestión térmica ideal para su laboratorio o línea de producción.

Guía Visual

Referencias

- Shubham Sharma, Emad A. A. Ismail. Enhancing tribo-mechanical, microstructural morphology, and corrosion performance of AZ91D-magnesium composites through the synergistic reinforcements of silicon nitride and waste glass powder. DOI: 10.1038/s41598-024-52804-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo calienta la bobina de inducción el metal en un horno de fusión por inducción al vacío? Descubra la producción eficiente y sin contaminación de aleaciones

- ¿Cuáles son las ventajas del moldeo al vacío? Ideal para prototipos de alta fidelidad y producción de bajo volumen

- ¿Por qué se utiliza un horno de fusión por inducción al vacío (VIM) para aleaciones de Cu-Zn-Al-Sn? Lograr un control preciso de la composición

- ¿Cuál es el principio de funcionamiento central de un horno de inducción para fundición? Aprovechando la energía electromagnética para la fusión limpia de metales

- ¿Cuáles son las ventajas del Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Rendimiento Metálico Inigualables

- ¿Por qué se utiliza un crisol de grafito para fundir Ti50Ni47Fe3? Optimice el calor y la eficiencia en la inducción al vacío

- ¿Cuáles son las ventajas de utilizar hornos de fusión por inducción? Aumente la eficiencia, la calidad y la seguridad

- ¿Cuál es el resultado de un horno de inducción? Obtenga metal fundido uniforme y de alta pureza