La colocación física del barco cerámico es el principal mecanismo de control del suministro de reactivos. Al ajustar la distancia del barco en relación con la zona de calentamiento central, usted determina directamente la temperatura específica que experimenta el polvo de selenio. Esta temperatura rige la tasa de evaporación, lo que le permite controlar la velocidad del suministro de vapor de selenio introducido en la cámara de reacción.

Idealmente, la posición del horno actúa como un dial térmico preciso. Al explotar el gradiente de temperatura natural del horno tubular, puede controlar la tasa de evaporación del selenio y, en consecuencia, la estructura final del material, sin alterar la configuración principal del horno.

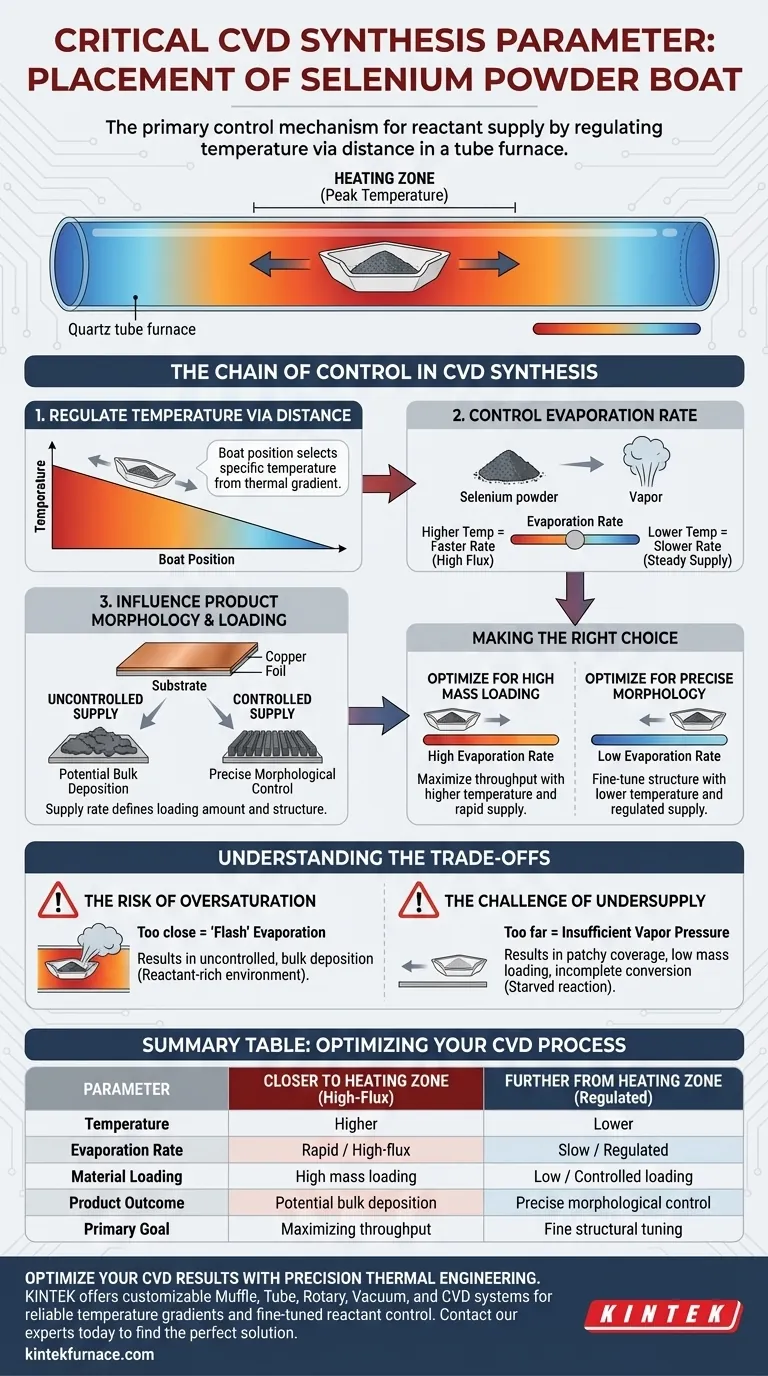

La Cadena de Control en la Síntesis CVD

Regulación de la Temperatura a través de la Distancia

En un horno tubular estándar, la temperatura no es uniforme en toda la longitud del tubo. El centro representa la temperatura máxima (la zona de calentamiento), mientras que las áreas hacia los extremos son significativamente más frías.

Al mover el barco cerámico a lo largo de este eje, usted está seleccionando efectivamente un punto de temperatura específico en este gradiente térmico. Esto le permite exponer el polvo de selenio a un nivel de calor preciso que es distinto de la temperatura de reacción del sustrato.

Control de la Tasa de Evaporación

La temperatura del polvo de selenio dicta su presión de vapor y, en consecuencia, la rapidez con la que se sublima o evapora.

Si el barco se coloca más cerca de la zona de calentamiento, la temperatura más alta impulsa un cambio de fase rápido, creando un entorno de alto flujo. Por el contrario, colocarlo más lejos reduce la temperatura, lo que resulta en una liberación lenta y constante de vapor de selenio.

Impacto en la Morfología del Producto

La tasa de suministro de selenio es la variable crítica que define el resultado en el sustrato. La referencia principal indica que esta tasa de suministro controla directamente la carga (cantidad de material depositado) y la morfología (forma y estructura) del selenuro de cobre formado sobre la lámina de cobre.

Se necesita un suministro controlado para lograr características estructurales específicas, mientras que un suministro no regulado puede provocar patrones de crecimiento no deseados.

Comprensión de las Compensaciones

El Riesgo de Sobresaturación

Colocar el barco demasiado profundo en la zona de calentamiento puede causar una evaporación "flash". Esto libera el selenio demasiado rápido, creando un entorno rico en reactivos que puede conducir a una deposición masiva incontrolada en lugar de un crecimiento preciso.

El Desafío de la Subministración Insuficiente

Posicionar el barco demasiado lejos de la fuente de calor puede resultar en una presión de vapor insuficiente. Esto "mata de hambre" la reacción, lo que podría llevar a una cobertura irregular, baja carga de masa o conversión incompleta de la lámina de cobre en selenuro de cobre.

Tomando la Decisión Correcta para su Síntesis

Para optimizar su proceso de Deposición Química en Fase Vapor, debe calibrar la posición del barco en función de las propiedades específicas que desea obtener.

- Si su principal objetivo es una alta carga de masa: Coloque el barco más cerca de la zona de calentamiento para maximizar la temperatura y aumentar la tasa de evaporación del selenio.

- Si su principal objetivo es un control morfológico preciso: Aleje el barco de la zona de calentamiento para reducir la tasa de evaporación, asegurando un suministro de reactivos más lento y regulado.

Dominar este parámetro espacial le da un control preciso sobre la cinética de la reacción sin alterar las condiciones globales del reactor.

Tabla Resumen:

| Parámetro | Más Cerca de la Zona de Calentamiento | Más Lejos de la Zona de Calentamiento |

|---|---|---|

| Temperatura | Más Alta | Más Baja |

| Tasa de Evaporación | Rápida / Alto Flujo | Lenta / Regulada |

| Carga de Material | Alta carga de masa | Carga baja / controlada |

| Resultado del Producto | Posible deposición masiva | Control morfológico preciso |

| Objetivo Principal | Maximizar el rendimiento | Ajuste estructural fino |

Optimice sus Resultados de CVD con Ingeniería Térmica de Precisión

Lograr la morfología de material perfecta requiere más que altas temperaturas: requiere el control espacial preciso y la estabilidad térmica que se encuentran en los equipos de laboratorio de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades de investigación únicas.

Ya sea que esté sintetizando selenuro de cobre o materiales 2D avanzados, nuestros hornos de alta temperatura proporcionan los gradientes de temperatura fiables necesarios para un control de reactivos finamente ajustado.

¿Listo para elevar la precisión de su síntesis? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuándo es la CVD la opción preferida? Logre películas delgadas superiores para aplicaciones complejas

- ¿Cómo mejora un controlador de flujo másico (MFC) la calidad del MoS2? Logre precisión en la síntesis CVD

- ¿Cuáles son los principales beneficios de la deposición química de vapor? Logre una calidad de película superior y versatilidad

- ¿Cuál es el resultado del proceso de deposición en CVD? Obtenga películas delgadas de alta pureza para sus aplicaciones

- ¿Cuáles son los componentes principales de un equipo de CVD? Domine las 5 partes esenciales para películas delgadas de precisión

- ¿Cómo mejora el sinterizado en horno de tubo CVD el crecimiento del grafeno? Logre una cristalinidad superior y una alta movilidad de electrones

- ¿Qué papel juega un sistema de Deposición Química de Vapor (CVD) en el crecimiento de películas de CsPbBr3? Domina la precisión monocristalina.

- ¿Cuándo se debe elegir PVD en lugar de CVD para la deposición de películas delgadas? Optimice su proceso de recubrimiento con precisión