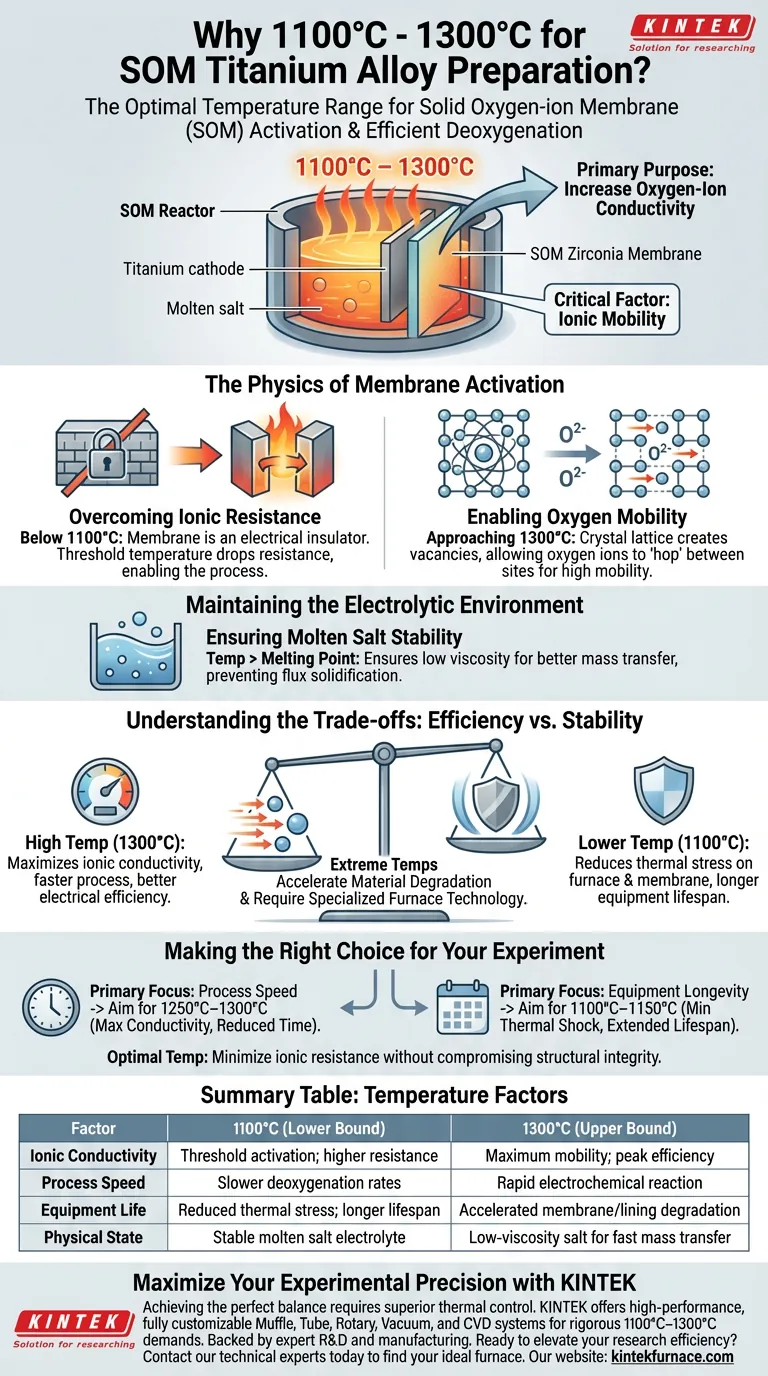

El rango de temperatura de 1100 °C a 1300 °C se selecciona específicamente para superar la barrera de energía de activación de la Membrana Sólida de Iones de Oxígeno (SOM). Si bien este calor asegura que el electrolito de sal fundida permanezca líquido, su propósito técnico principal es aumentar drásticamente la conductividad de los iones de oxígeno del material de la membrana, asegurando una desoxigenación eficiente del titanio.

El factor crítico que impulsa esta selección de temperatura es la movilidad iónica. A temperaturas inferiores a 1100 °C, la membrana cerámica actúa como un aislante; solo dentro de esta ventana de alta temperatura se vuelve lo suficientemente conductora para facilitar la separación electroquímica del oxígeno de la aleación.

La Física de la Activación de la Membrana

Superando la Resistencia Iónica

El núcleo del proceso SOM es la membrana sólida, típicamente compuesta de cerámicas a base de zirconia. A temperaturas estándar, estos materiales son eléctricamente resistivos.

Para funcionar como electrolito, el material requiere una energía térmica significativa. El umbral de 1100 °C es generalmente donde la resistencia cae lo suficiente como para que el proceso sea energéticamente viable.

Permitiendo la Movilidad del Oxígeno

El proceso se basa en "bombear" iones de oxígeno fuera del baño de titanio y a través de la membrana sólida.

A temperaturas cercanas a los 1300 °C, la red cristalina de la membrana crea vacantes que permiten que los iones de oxígeno salten de un sitio a otro. Esta alta movilidad iónica es el motor del proceso de desoxigenación.

Manteniendo el Entorno Electrolítico

Asegurando la Estabilidad de la Sal Fundida

El requisito secundario para este rango de temperatura es el estado físico del fundente. El sistema de sal fundida actúa como medio de transferencia entre el cátodo de titanio y el ánodo SOM.

El horno debe mantener una temperatura muy por encima del punto de fusión de estas sales. Esto asegura una baja viscosidad, lo que promueve una mejor transferencia de masa y evita la solidificación del fundente cerca de las zonas más frías del reactor.

Comprendiendo las Compensaciones

El Equilibrio entre Eficiencia y Estabilidad

Operar en el extremo superior del espectro (1300 °C) maximiza la conductividad iónica, haciendo que el proceso sea más rápido y eléctricamente más eficiente.

Sin embargo, las temperaturas extremas someten a los componentes del horno a una tensión inmensa.

Limitaciones de Materiales

Si bien las temperaturas más altas mejoran la cinética de la reacción, también aceleran la degradación del revestimiento del horno y de la propia membrana.

Además, como se señaló en el procesamiento general a alta temperatura, se requieren tecnologías de horno especializadas (como las utilizadas en el sinterizado a rangos similares) para mantener el control atmosférico y la uniformidad de la temperatura en estos extremos.

Tomando la Decisión Correcta para Su Experimento

Para determinar en qué punto del rango de 1100 °C–1300 °C debe operar, considere sus restricciones específicas:

- Si su enfoque principal es la velocidad del proceso: Apunte al extremo superior (1250 °C–1300 °C) para maximizar la conductividad iónica de la membrana de zirconia y reducir el tiempo de reacción.

- Si su enfoque principal es la longevidad del equipo: Opere más cerca del límite inferior (1100 °C–1150 °C) para minimizar el choque térmico y extender la vida útil de la membrana y los elementos calefactores.

En última instancia, la temperatura óptima es el punto en el que la resistencia iónica se minimiza sin comprometer la integridad estructural del aparato SOM.

Tabla Resumen:

| Factor | 1100 °C (Límite Inferior) | 1300 °C (Límite Superior) |

|---|---|---|

| Conductividad Iónica | Activación umbral; mayor resistencia | Movilidad máxima; pico de eficiencia |

| Velocidad del Proceso | Tasas de desoxigenación más lentas | Reacción electroquímica rápida |

| Vida Útil del Equipo | Estrés térmico reducido; mayor vida útil | Degradación acelerada de la membrana/revestimiento |

| Estado Físico | Electrolito de sal fundida estable | Sal de baja viscosidad para transferencia de masa rápida |

Maximice la Precisión de su Experimento con KINTEK

Lograr el equilibrio perfecto entre la movilidad iónica y la longevidad del equipo requiere un control térmico superior. KINTEK ofrece soluciones de laboratorio de alto rendimiento adaptadas para la metalurgia avanzada y la ciencia de materiales. Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para cumplir con las rigurosas demandas de 1100 °C–1300 °C del procesamiento de titanio SOM.

¿Listo para mejorar la eficiencia de su investigación? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar el horno de alta temperatura ideal para sus necesidades únicas.

Guía Visual

Referencias

- Yuhang Miao, Jinming Hu. Research Progress of Preparing Titanium Alloy By Molten Salt Method. DOI: 10.62051/ijnres.v2n1.30

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo difieren las propiedades de enfriamiento del argón y el nitrógeno en los hornos de vacío? Compare la velocidad, la seguridad y la idoneidad del material

- ¿Qué factores influyen en el efecto de desgasificación en el recocido al vacío? Parámetros Clave Maestros para Resultados Óptimos

- ¿Cómo facilita un horno de recocido dinámico de vacío de precisión la transformación de fase? Mejora el rendimiento del electrolito de BaSnF4

- ¿Cuál es el papel fundamental de un horno de fusión al vacío en el proceso de recuperación de magnesio elemental de la escoria? | Lograr la recuperación de metales de alta pureza

- ¿Qué condiciones clave del proceso proporcionan los hornos de vacío de alta temperatura para el tratamiento térmico con hidrógeno de Ti–6Al–4V?

- ¿Cuáles son los diferentes tipos de hornos de crisol según cómo se retira el metal fundido? Una guía para diseños de extracción, vaciado y basculantes

- ¿Cuáles son las principales ventajas de los hornos de recocido al vacío? Calidad Superior, Precisión y Seguridad

- ¿Cuál es la función de una rejilla de guiado de flujo en un horno de temple de gas de alta presión al vacío? Asegurar un enfriamiento uniforme