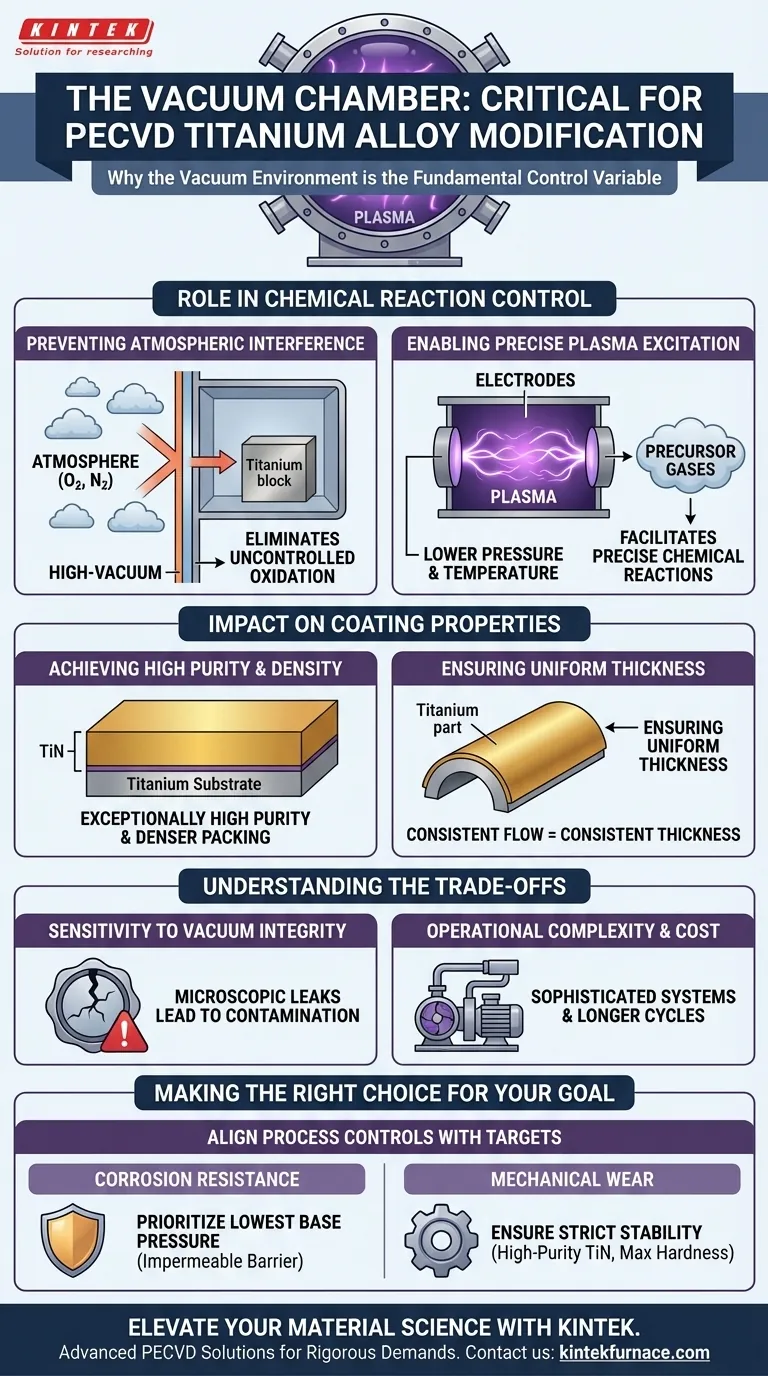

La cámara de reacción de vacío actúa como la variable de control fundamental en el proceso de Deposición Química de Vapor Mejorada por Plasma (PECVD). Establece un entorno de alto vacío que elimina la interferencia atmosférica, permitiendo que los gases precursores experimenten las reacciones químicas precisas y excitadas por plasma necesarias para modificar las aleaciones de titanio.

El entorno de vacío no se trata simplemente de eliminar el aire; es el requisito previo para determinar la integridad estructural del recubrimiento final. Al controlar estrictamente la atmósfera, la cámara asegura que los recubrimientos como el Nitruro de Titanio (TiN) logren la alta pureza, densidad y uniformidad necesarias para servir como una barrera física eficaz.

El Papel del Vacío en el Control de la Reacción Química

Prevención de la Interferencia Atmosférica

La función más inmediata de la cámara de vacío es la exclusión del aire ambiente. Las aleaciones de titanio son altamente reactivas al oxígeno y al nitrógeno presentes en la atmósfera.

Al mantener un estado de alto vacío, el sistema previene la oxidación o contaminación incontrolada durante el proceso de deposición. Esto asegura que la modificación de la superficie sea impulsada únicamente por los gases precursores previstos, y no por variables atmosféricas aleatorias.

Habilitación de la Excitación Precisa del Plasma

El PECVD se basa en el plasma para excitar los gases precursores a un estado reactivo a temperaturas más bajas.

La cámara de vacío reduce la presión a un rango específico donde esta excitación del plasma puede ocurrir de manera eficiente. Este entorno controlado de baja presión facilita reacciones químicas precisas, permitiendo que los materiales precursores se unan eficazmente al sustrato de titanio.

Impacto en las Propiedades del Recubrimiento

Logro de Alta Pureza y Densidad

La calidad del vacío se correlaciona directamente con la calidad del material depositado en la aleación.

Debido a que la cámara elimina impurezas volátiles y gases adsorbidos, los recubrimientos resultantes, como el Nitruro de Titanio (TiN), poseen una pureza excepcionalmente alta. Además, la ausencia de moléculas interferentes permite un empaquetamiento de átomos más denso, creando un escudo físico robusto.

Garantía de Espesor Uniforme

Un entorno de vacío estable promueve el flujo y la distribución consistentes de los gases reactivos.

Esta estabilidad asegura que el recubrimiento crezca a una velocidad uniforme en toda la geometría de la aleación de titanio. El resultado es una capa con un espesor constante, evitando puntos débiles o irregularidades estructurales que podrían comprometer la protección.

Comprensión de las Compensaciones

Sensibilidad a la Integridad del Vacío

La dependencia de un entorno de alto vacío introduce un punto de fallo significativo. Incluso fugas microscópicas o ligeras fluctuaciones de presión pueden introducir oxígeno, lo que lleva a una contaminación inmediata.

Si la integridad del vacío se ve comprometida, el recubrimiento puede sufrir una mala adhesión, porosidad o la formación de óxidos no deseados en lugar de los nitruros previstos.

Complejidad Operacional y Costo

Mantener una cámara de reacción de alto vacío agrega capas de complejidad al proceso de fabricación.

Requiere sistemas de bombeo sofisticados, mantenimiento riguroso de sellos y tiempos de ciclo más largos para alcanzar la presión base necesaria antes de que pueda comenzar la deposición. Esto aumenta tanto los costos de equipo de capital como los gastos operativos en comparación con los métodos de recubrimiento sin vacío.

Tomando la Decisión Correcta para su Objetivo

Para maximizar los beneficios del PECVD para las aleaciones de titanio, debe alinear sus controles de proceso con sus objetivos de rendimiento específicos.

- Si su enfoque principal es la resistencia a la corrosión: Priorice la presión base más baja posible para maximizar la densidad del recubrimiento, creando una barrera física impermeable contra el ataque ambiental.

- Si su enfoque principal es el desgaste mecánico: Asegure una estricta estabilidad del nivel de vacío durante la excitación del plasma para garantizar la formación de TiN de alta pureza para una máxima dureza superficial.

La cámara de vacío no es solo un recipiente; es el entorno activo que define la pureza y el límite de rendimiento de la modificación de su aleación de titanio.

Tabla Resumen:

| Característica | Papel en el Proceso PECVD | Impacto en la Aleación de Titanio |

|---|---|---|

| Exclusión Atmosférica | Elimina oxígeno y nitrógeno | Previene la oxidación y contaminación incontroladas |

| Excitación del Plasma | Facilita la reactividad de los gases a bajas presiones | Permite la unión química precisa a temperaturas más bajas |

| Control de Pureza | Elimina impurezas volátiles | Asegura capas de Nitruro de Titanio (TiN) de alta densidad y robustas |

| Distribución de Gas | Mantiene un flujo estable de gas reactivo | Logra un espesor de recubrimiento uniforme en geometrías complejas |

| Integridad del Vacío | Regulación estricta de la presión | Previene la porosidad y asegura una fuerte adhesión del recubrimiento |

Mejore su Ciencia de Materiales con KINTEK

Desbloquee todo el potencial de sus modificaciones de aleaciones de titanio con las soluciones avanzadas de PECVD de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de vacío, CVD y mufla de alto rendimiento diseñados para las rigurosas demandas de la deposición mejorada por plasma.

Ya sea que requiera una resistencia a la corrosión precisa o la máxima dureza superficial, nuestros hornos de alta temperatura de laboratorio personalizables ofrecen la integridad del vacío y la estabilidad que su investigación merece. Contacte a nuestros especialistas técnicos hoy mismo para discutir cómo KINTEK puede optimizar la eficiencia del procesamiento térmico de su laboratorio.

Guía Visual

Referencias

- Qin Rao, Shunli Zheng. Research Progress of the Coatings Fabricated onto Titanium and/or Titanium Alloy Surfaces in Biomaterials for Medical Applications for Anticorrosive Applications. DOI: 10.3390/coatings15050599

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuál es la función del control de polarización de CC pulsada durante el grabado iónico? Domine la adhesión y la activación de la superficie del recubrimiento DLC

- ¿Qué es la Deposición Química de Vapor Mejorada por Plasma (PECVD) y en qué se diferencia de la CVD convencional? Descubra la Deposición de Películas Delgadas a Baja Temperatura

- ¿Cuáles son las ventajas de la Deposición Química de Vapor Mejorada por Plasma (PECVD)? Consiga Películas Delgadas Superiores a Bajas Temperaturas

- ¿Qué es PECVD en una célula solar? Desbloquee una mayor eficiencia con la deposición de películas a baja temperatura

- ¿Cómo se compara la calidad de la película entre PECVD y CVD? Elija el mejor método para su sustrato

- ¿Cómo prepara un sistema PACVD capas que reducen la fricción? Mejore la lubricidad de la superficie con CVD asistida por plasma

- ¿Cuáles son las aplicaciones de PECVD en la fabricación de semiconductores? Esencial para el aislamiento y la protección