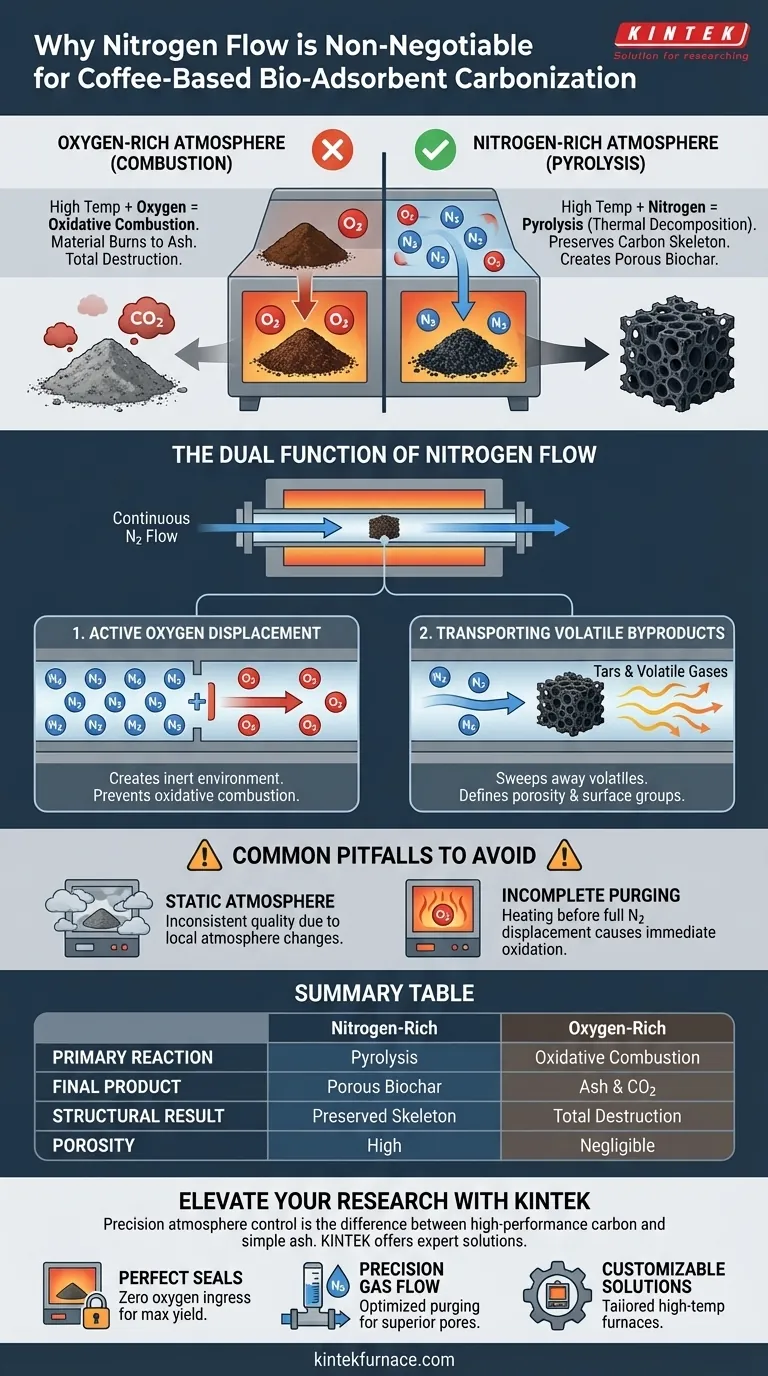

El uso de un horno de atmósfera con flujo de nitrógeno es innegociable por una razón específica: prevenir la combustión oxidativa. Cuando los posos de café se calientan a altas temperaturas en presencia de oxígeno, simplemente se queman hasta convertirse en cenizas. El flujo de nitrógeno desplaza este oxígeno, creando un ambiente inerte que obliga al material a someterse a pirólisis —descomposición térmica sin quemarse—, preservando así el esqueleto de carbono necesario para la adsorción.

La atmósfera de nitrógeno actúa como un guardián químico, asegurando que la alta energía térmica transforme la biomasa en una estructura porosa y rica en carbono en lugar de destruirla por oxidación.

El papel fundamental de la atmósfera inerte

Prevención de la destrucción del material

El objetivo fundamental de la carbonización es enriquecer el contenido de carbono de los posos de café. Si se intenta este proceso en un horno estándar con aire (que contiene oxígeno), las altas temperaturas desencadenan la combustión oxidativa.

En lugar de crear un biocarbón rico en carbono, el material reaccionará con el oxígeno para formar dióxido de carbono y cenizas. Un horno de atmósfera proporciona el entorno sellado necesario para excluir completamente el aire ambiente.

Preservación de la integridad estructural

Para que un bioadsorbente sea eficaz, debe mantener una estructura física específica. La atmósfera inerte de nitrógeno protege la integridad estructural de la biomasa.

Esta preservación asegura que el material resultante conserve la estabilidad mecánica necesaria para aplicaciones de filtración o absorción.

La doble función del flujo de nitrógeno

Desplazamiento activo de oxígeno

El nitrógeno no es simplemente un relleno pasivo; es un agente de desplazamiento activo. Un flujo continuo crea una presión positiva dentro del tubo del horno, expulsando cualquier residuo de oxígeno y evitando que el aire exterior se filtre.

Esta purga continua es la única forma de garantizar que el ambiente permanezca estrictamente inerte durante todo el ciclo de calentamiento.

Transporte de subproductos volátiles

Durante la pirólisis, la biomasa de café libera diversos gases volátiles y alquitranes. Si estos subproductos permanecen en la cámara, pueden redepositarse sobre la muestra o interferir con la estructura de poros en desarrollo.

El flujo constante de nitrógeno actúa como un mecanismo de transporte, arrastrando estos volátiles lejos de la muestra. Esta eliminación es esencial para definir la porosidad y los grupos funcionales superficiales finales del carbón activado.

Errores comunes a evitar

El riesgo de atmósfera estática

Es un error suponer que un horno sellado sin flujo es suficiente. Sin un flujo continuo de nitrógeno para arrastrar los gases evolucionados, la atmósfera local alrededor de la muestra cambia, lo que provoca una calidad inconsistente.

Purga incompleta

Un error común es calentar el horno antes de que el nitrógeno haya desplazado completamente el oxígeno. El sistema debe purgarse a fondo *antes* de que aumente la temperatura para evitar la oxidación superficial inmediata al inicio de la reacción.

Tomar la decisión correcta para su objetivo

Para maximizar la eficacia de sus bioadsorbentes a base de café, debe adaptar la configuración de su horno a sus objetivos específicos.

- Si su principal objetivo es maximizar el rendimiento de carbono: Asegúrese de que el sellado del horno sea perfecto y la purga de nitrógeno sea exhaustiva para evitar que incluso cantidades mínimas de oxígeno quemen su material.

- Si su principal objetivo es una alta área superficial (porosidad): Mantenga una tasa de flujo de nitrógeno constante y uniforme para eliminar eficazmente los alquitranes y volátiles que de otro modo obstruirían los microporos del biocarbón.

El control preciso de su atmósfera es la diferencia entre crear un adsorbente de alto rendimiento y simplemente quemar residuos costosos.

Tabla resumen:

| Factor | Atmósfera rica en nitrógeno | Atmósfera rica en oxígeno |

|---|---|---|

| Reacción principal | Pirólisis (Descomposición térmica) | Combustión oxidativa |

| Producto final | Biocarbón/Carbón activado poroso | Cenizas y dióxido de carbono |

| Resultado estructural | Esqueleto de carbono preservado | Destrucción total del material |

| Manejo de volátiles | Arrastrados eficazmente por el flujo | Interferencias reactivas |

| Porosidad | Alta (Alta área superficial) | Despreciable |

Mejore su investigación de bioadsorbentes con KINTEK

La precisión en el control de la atmósfera es la diferencia entre el carbono de alto rendimiento y las simples cenizas. En KINTEK, entendemos la naturaleza crítica de los entornos inertes para la pirólisis y la activación. Respaldados por I+D y fabricación de expertos, proporcionamos hornos de atmósfera, hornos de tubo y sistemas de vacío de alto rendimiento diseñados específicamente para investigadores y fabricantes industriales.

Nuestros sistemas ofrecen:

- Sellos perfectos: Garantizan cero entrada de oxígeno para un rendimiento máximo de carbono.

- Flujo de gas de precisión: Purga de nitrógeno optimizada para desarrollar estructuras de poros superiores.

- Soluciones personalizables: Hornos de alta temperatura a medida para satisfacer sus necesidades únicas de procesamiento de biomasa.

¿Listo para optimizar su proceso de carbonización? ¡Contáctenos hoy mismo para encontrar la solución de horno perfecta!

Guía Visual

Referencias

- A Coffee-Based Bioadsorbent for CO2 Capture from Flue Gas Using VSA: TG-Vacuum Tests. DOI: 10.3390/en18153965

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las aplicaciones de investigación y desarrollo de los hornos de retorta? Desbloquee el control preciso de materiales a alta temperatura

- ¿Qué aplicaciones tienen los hornos de atmósfera en la fabricación de células solares? Aumente la eficiencia con procesamiento térmico controlado

- ¿Qué papel juega un horno de alta temperatura en el crecimiento de cristales de silicato de uranilo? Domina el control térmico de precisión

- ¿Cuál es la relación entre la temperatura y la efectividad de la atmósfera del horno? Dominio del control del tratamiento térmico

- ¿Cómo optimizan los hornos de temple de precisión y circulación de aire el tratamiento térmico de componentes HIP bimetálicos para un rendimiento e integridad máximos?

- ¿Qué es una atmósfera controlada para el tratamiento térmico? Prevenga la oxidación y la descarburación para obtener resultados metalúrgicos superiores

- ¿Cómo controla un horno de retorta la atmósfera? Domine el tratamiento térmico preciso para obtener resultados superiores

- ¿Cuál es el propósito de utilizar un horno de atmósfera a alta temperatura para la limpieza secundaria de fibras de carbono recicladas?