La protección de las muestras de acero durante la austenización a alta temperatura depende de una secuencia precisa de control atmosférico en dos pasos. Primero, una bomba de vacío extrae la atmósfera para eliminar contaminantes ambientales, específicamente la humedad residual. Segundo, se introduce gas nitrógeno de alta pureza para crear un entorno protector y presurizado que estabiliza la superficie y la composición química de la muestra.

Conclusión Clave Lograr datos precisos de transformación de fase requiere mantener la composición original exacta del acero durante todo el ciclo de calentamiento. Este método evita la "evaporación" de elementos de aleación al equilibrar la presión interna del material con una atmósfera externa de nitrógeno.

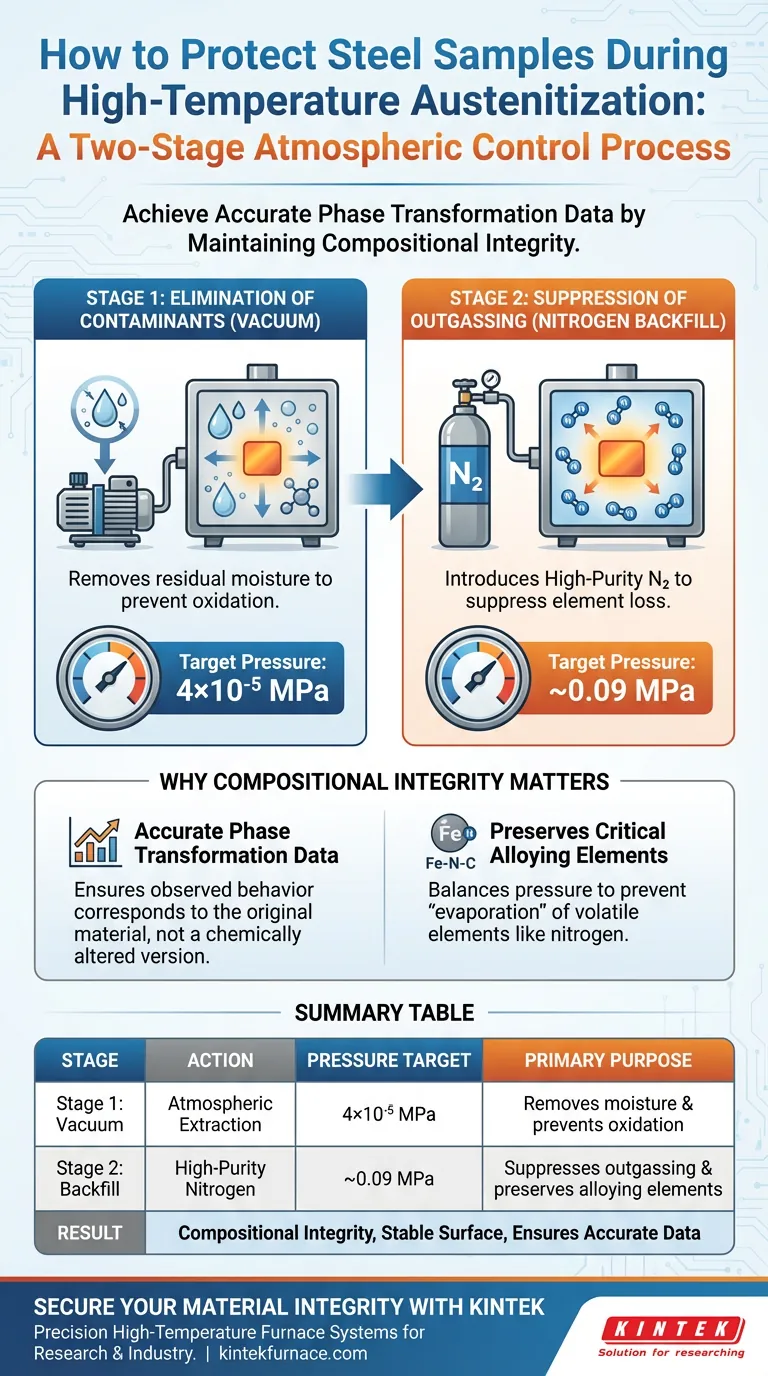

El Mecanismo de Protección en Dos Etapas

Para comprender cómo funciona este proceso, debemos examinar los roles distintos que desempeñan el estado de vacío y el relleno de nitrógeno.

Etapa 1: Eliminación de Contaminantes

El proceso comienza utilizando una bomba de vacío para reducir drásticamente la presión de la cámara.

La presión objetivo se reduce típicamente a aproximadamente 4×10⁻⁵ MPa.

Este vacío profundo es fundamental para eliminar la humedad residual y el aire del entorno, que son las principales fuentes de oxidación y contaminación.

Etapa 2: Supresión del Desgasificado

Una vez eliminada la humedad, se introduce gas nitrógeno de alta pureza en la cámara.

La presión se eleva a aproximadamente 0.09 MPa (ligeramente por debajo de la presión atmosférica estándar).

Esto establece un entorno controlado que suprime físicamente el "desgasificado", un fenómeno por el cual los gases atrapados dentro del metal o los elementos volátiles en la superficie intentan escapar a altas temperaturas.

Preservación de Elementos de Aleación Críticos

Para ciertos grados de acero, es vital preservar el contenido de nitrógeno dentro de la aleación.

Sin la presión externa del gas nitrógeno de alta pureza, el acero perdería su nitrógeno nativo a la atmósfera.

Al equilibrar la presión, este método evita la pérdida de estos elementos de aleación, asegurando que el material conserve su identidad química prevista.

Por Qué la Integridad Composicional es Importante

El objetivo final de este método de protección es la fidelidad de los datos.

Garantizar Datos Precisos de Transformación de Fase

La austenización se realiza a menudo para estudiar cómo cambia la estructura del acero (transformación de fase).

Si la composición química cambia durante el calentamiento —debido a la contaminación por humedad o la pérdida de nitrógeno— los datos resultantes serán erróneos.

El protocolo de vacío seguido de nitrógeno asegura que el comportamiento de transformación de fase observado corresponda exactamente a la composición original del material, no a una versión químicamente alterada del mismo.

Errores Comunes a Evitar

Aunque este proceso es robusto, depende de la estricta adhesión a los parámetros de presión.

Niveles de Vacío Inadecuados

No alcanzar la baja presión inicial (4×10⁻⁵ MPa) deja humedad residual en el horno.

Esta humedad actúa como contaminante, reaccionando con la superficie del acero incluso después de introducir el nitrógeno, lo que puede distorsionar los resultados.

Presión de Nitrógeno Incorrecta

Si la presión de relleno de nitrógeno es demasiado baja, puede que no suprima suficientemente el desgasificado.

Por el contrario, aunque no se detalla explícitamente en los datos principales para el acero, usar un tipo de gas o nivel de pureza incorrecto podría introducir nuevas impurezas en lugar de proteger la muestra.

Tomando la Decisión Correcta para Su Objetivo

Para aplicar esta visión técnica a sus propios procesos de alta temperatura, considere sus objetivos específicos.

- Si su enfoque principal es preservar composiciones de aleaciones complejas: Asegúrese de rellenar con nitrógeno a ~0.09 MPa para suprimir mecánicamente la pérdida de elementos volátiles como el nitrógeno.

- Si su enfoque principal es eliminar la oxidación superficial: Priorice la etapa inicial de vacío para alcanzar al menos 4×10⁻⁵ MPa para garantizar la eliminación total de la humedad residual.

El éxito en el análisis a alta temperatura se define no solo por el calor aplicado, sino por la pureza del entorno mantenido.

Tabla Resumen:

| Etapa | Acción | Objetivo de Presión | Propósito Principal |

|---|---|---|---|

| Etapa 1: Vacío | Extracción Atmosférica | 4×10⁻⁵ MPa | Elimina la humedad y previene la oxidación |

| Etapa 2: Relleno | Nitrógeno de Alta Pureza | ~0.09 MPa | Suprime el desgasificado y preserva los elementos de aleación |

| Resultado | Integridad Composicional | Superficie Estable | Asegura datos precisos de transformación de fase |

Asegure la Integridad de Su Material con KINTEK

No permita que la contaminación atmosférica o la pérdida de elementos comprometan su investigación. Los sistemas de hornos de alta temperatura de KINTEK, incluyendo nuestras soluciones especializadas de Vacío y CVD, están diseñados para la precisión. Respaldados por I+D y fabricación expertas, ofrecemos hornos Muffle, de Tubo y Rotatorios personalizables diseñados para cumplir con las rigurosas demandas de la austenización del acero y la ciencia de materiales.

¿Listo para mejorar la precisión de calentamiento de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Philip König, Sebastian Weber. Isothermal Bainitic Transformation in High-Alloyed C + N Steel: Influence of Carbon and Nitrogen on Microstructure and Mechanical Properties. DOI: 10.1007/s11661-025-07851-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué materiales se pueden utilizar para las retorta en hornos de pared caliente? Elija el material adecuado para su proceso

- ¿Cuáles son algunas aplicaciones adicionales de los hornos de vacío continuos? Descubra el procesamiento avanzado de materiales

- ¿Para qué se utilizan los hornos de vacío? Logre una pureza y un rendimiento inigualables del material

- ¿Por qué es beneficioso un horno de vacío para aplicaciones que requieren alta pureza? Logre una pureza y un rendimiento de material inigualables

- ¿Qué es el tratamiento térmico al vacío y por qué es importante en la fabricación mecánica? Mejore el rendimiento y la vida útil de los componentes

- ¿Por qué es importante la desgasificación en la fusión de metales y cómo ayuda el vacío? Logre aleaciones metálicas más puras y resistentes

- ¿Cuáles son las ventajas de usar un horno de vacío para secar muestras de NiFe2O4/biochar? Preservar la pureza y la porosidad

- ¿Cuál es el nivel máximo de vacío para un horno de alto vacío? Logre un procesamiento ultralimpio para materiales avanzados